生产线是什么?

生产线是指一系列有序的工作站,人员按照规定的 SOP 进行特定的生产活动,以将原材料转化为最终产品。

例如,在一家 EMS 公司,需要先將電路板和電子元件進行焊接,接著組裝外殼和連接線路,最後產品抽檢。這一連串的操作和檢測過程都在生產線

生产线管理的工作内容?

生产线管理包含所有制造过程中的资源、设备、劳动力和制造 SOP 等 。目标是确保产品按照计划高效地生产出来,并在整个过程中最大化资源利用,降低成本,并维持一致的产品品质。良好的生产线管理不仅可以提升生产效率,还能促进企业的长期竞争力。

生产线管理的目

- 提升生产效率

- 生产成本控制

- 资源有效利用

生产线管理的挑战

生产线管理的挑战

1. 人因作业危害

现今制造业生产线仍依赖作业员。然而,生产线工人的手动组装检查,容易出现未按照 SOP 的操作错误,进而影响产效率与生产品质。

80% 的非计划性停机时间可归咎于人为错误。 Source: Worldmetric.org.

2. 品管困难

随着厂房生产线的复杂度提升与多变,工序之间的协调变得更加困难。品管人员无法及时追踪和处理每个生产环节的异常,增加了品质缺陷未被及时发现和修正的风险。

3. 缺乏即时数据支持

传统生产线上的数据必须经过人工搜集、汇整、分析后才可能产生有意义的调整流程。面对生产线上正在发生的问题,延迟的数据分析,会导致低生产效率和低市场应变能力。

要实现高效的生产线管理,可以从以下四个关键步骤着手:

高效生產線管理的關鍵四步驟

1. 产线最大不可控因素『人』:标准化流程设计与执行

目前工厂大量仍依赖工厂老师傅的口头传授以及过去累积的错误经验,并逐步建立出符合生产线流程的 SOP 。经过反覆练习后,熟悉生产流程的作业员再指导新进的作业员。

然而事实上,完全倚赖「人」的标准化生产线流程的方式,就会很大程度受「人」的多变性与不确定性而影响。导致生产波动、品质不稳定,甚至无法达到生产线流程的 SOP 预期的生产效率。

在工厂实际情况中,因为不同老师傅的工作习惯和经验累积各不相同,常发生未按照生产线流程 SOP,甚至发生跳过生产流程中的必要步骤的情况,导致成品品质不稳定;对于新人而言,则是因为不熟悉作业流程,必须停下手边工作,反覆观看操作手册,影响生产速度。

随着生产线长度或复杂度增加,若每一个工站都因为生产线上的「人」按照不同的理解和习惯执行操作,则会大程度危害整体生产线效率。

基于这个困境,我们将 AI 视觉影像导入到生产线上。

透过 AI 视觉影像纪录的完整生产线作业情况,撷取生产线上的小细节。例如,作业员细致的手部动作、姿势分析、放置工件的习惯位置等。基于 AI 影像分析,更有效率的制定符合生产线流程的 SOP。

AI 视觉能够自动辨识生产线上作业员是否按照标准化的 SOP 进行操作,当作业员未按照步骤执行动作时,AI 示警系统会提供作业员即时警报,阻止生产线上的错误。

同时,当错误发生时,AI 示警系统会即时撷取下影响生产线效率的画面,通知生产线管理者,作为后续生产线流程 SOP 设计与改善的依据。

例如,多数作业员们经常将零件放在稍微偏离标准位置的地方,AI 系统会自动识别这个问题,并通知管理者。管理者可以根据这些数据,决定是否需要对该作业员进行再培训,或者进一步优化 SOP,使之更加符合实际操作需求。

2. 科技辅助揪出管理盲区:异常示警与即时数据分析

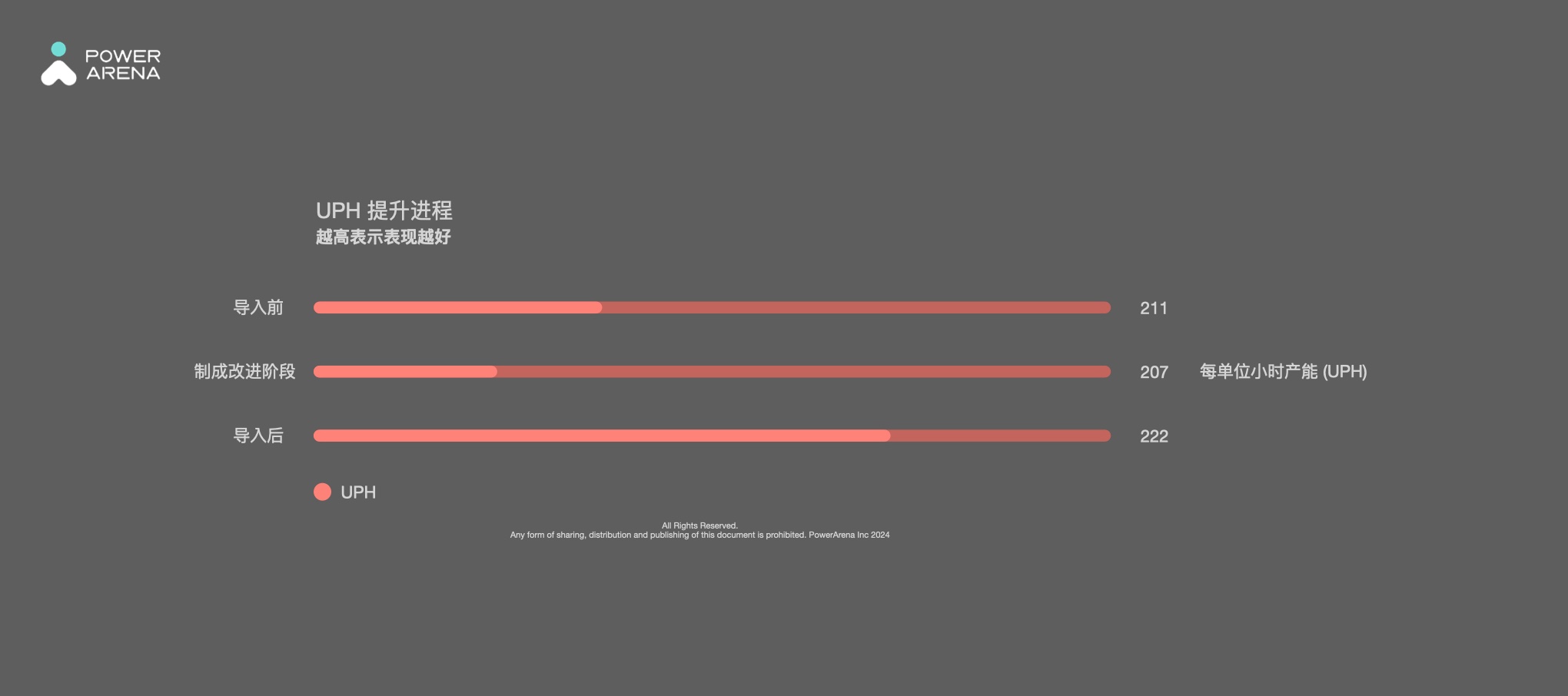

导入 AI 视觉系统四周后,能够协助生产线 5.2% 的 UPH 提升,和超过 5 倍的投资 报酬率 (ROI)。

AI 视觉系统协助产线 UPH 提升

现今仍有大量的生产线依赖人工搜集数据。IE (Industrial Engineer) 站在生产线工站旁用按码表与手抄的方式纪录作业员的动作时间,试着找出拖累生产线效率根本的原因。然而,以这样人工检视生产线的方式既耗时,数据品质也不可靠。

不只是耗时,人工搜集的数据品质也是一大问题。人工纪录的方式难以客观、完整纪录整条生产线上发生的事情,造成了数据分析上的偏误。

为了解决这个困境,在生产线上导入 AI 视觉影像是更有效的解决方案。

例如,在某电子零组件制造厂的生产线上,IE 原先认为某特定工站的周期时间(Cycle Time)会最长。透过导入 AI 视觉系统后,发现该站作业员并没有如管理者预料中一样,花费大量时间组装作业。在数据支持下,管理者能客观发觉产线问题,并订定最合适的制程标准,不会因为错误的认知而无效评估,造成整条产线的管理失误。

AI 视觉镜头 24/7 搜集整条生产线上的影像,完整纪录每一个工站上正在发生的事情。在完整的影像数据资讯支持下,AI 数据分析能够解读生产线上的数据,并针对异常生产流程识别,向 IE 发出警报,协助掌握生产线上各个工站的生产情况。

3. 低效率生产线肇因溯源:弹性因应与修正

预期或非预期的停机,皆会占用 10% 的生产线时间。 Source: Forbes

生产线上每天发生的问题变化多端。人因作业危害、设备故障、物料供应问题是三大常见生产线上的问题。立即停机或暂停生产线,是防止问题继续扩大的第一步。多数情况 IE 只能在异常发⽣后,进入产线逐站检查肇因识与修正。然而,工厂在停机等待 IE 调度的时间里,仍要承担相对应成本,包含劳工与机台固定成本、浪费的材料费用,甚至因延后交付所产生的违约金等。

为了让生产线尽快复工以减少损失,我们将 AI 视觉影像导入到生产线上。

AI 视觉影像具有即时告警、可回溯、远端管理的优点。在百分之百数据+影像支持下,IE 工作效率与品质提升。面对生产线上的问题,AI 视觉影像能即时通报作业错误的工站,减少 IE 识别问题的时间。同时,即时作业员动作分析也是协助 IE 找出作业瓶颈的一大助力。

例如,在一家机车制造厂的生产线上,已导入 MES 系统与多项连网工具,仍无法全方面提升生产效率与生产品质。为了获得完整的生产履历,工厂在生产线上导入 AI 视觉系统。与旧有的 MES 比较后发现,过去所捕捉到的生产周期 (Cycle time) ,与 AI 视觉系统比对后经常性出现数秒落差。以AI 视觉影像追溯后发现,作业员本该在完成两道螺丝锁付后,才点击系统完成键,但作业员为了动线方便,在锁完第一道后,先行按下完成键,才锁第二道。

AI 视觉系统能为产能优化提供透明且完整的生产线履历。

4. 致力打造『模范产线』:持续改进与创新

在工厂场域中,生产线每天发生的状况都不一样,而生产线上的「人」更是最大的变因。要维持高效的生产线运作,对于 IE 而言,依赖经验和人工纪录来分析,和发现线有生产线流程的问题,并追踪多条生产线的效能,无疑是一项非常艰巨的挑战。

例如,对于精密加工制造业而言,其价值来自复杂的制程和精细的工艺。维持良率是确保高品质成品的关键。但正因为生产过程步骤精细,所以提升了生产环节出错的可能性。即使是微小的瑕疵,也可能导致产品被判定为不合格。对细节控管稍有疏失,就必须承担重工与材料浪费的成本,甚至影响品牌信誉。

但因为没有足够的实质数据支持,IE 对于验证改善生产流程 SOP 的信心度不足。

AI 影像系统可以完整记录所有影响生产效率的变因。透过 AI 视觉即时分析,帮助产品经理以客观角度检视低效率的生产线 SOP。有了影像的支持,其他管理阶层,例如厂长,亦能即时关注产线上正在发生的事情,与追踪改善后续的成效。

从高效生产的四步骤中我们可以发现,「人」是影响整条生产线流程最大的原因。

无论是在作业员在生产线上偏离 SOP 的行为或是完全依赖 IE 执行生产线管理,都会因为「人」的不确定性影响执行层面与管理层面的效率。

所以,善用生产线管理工具能够协助生产线管理在资源有效利用、提升生产效率与生产成本控制上达成更好的效益。

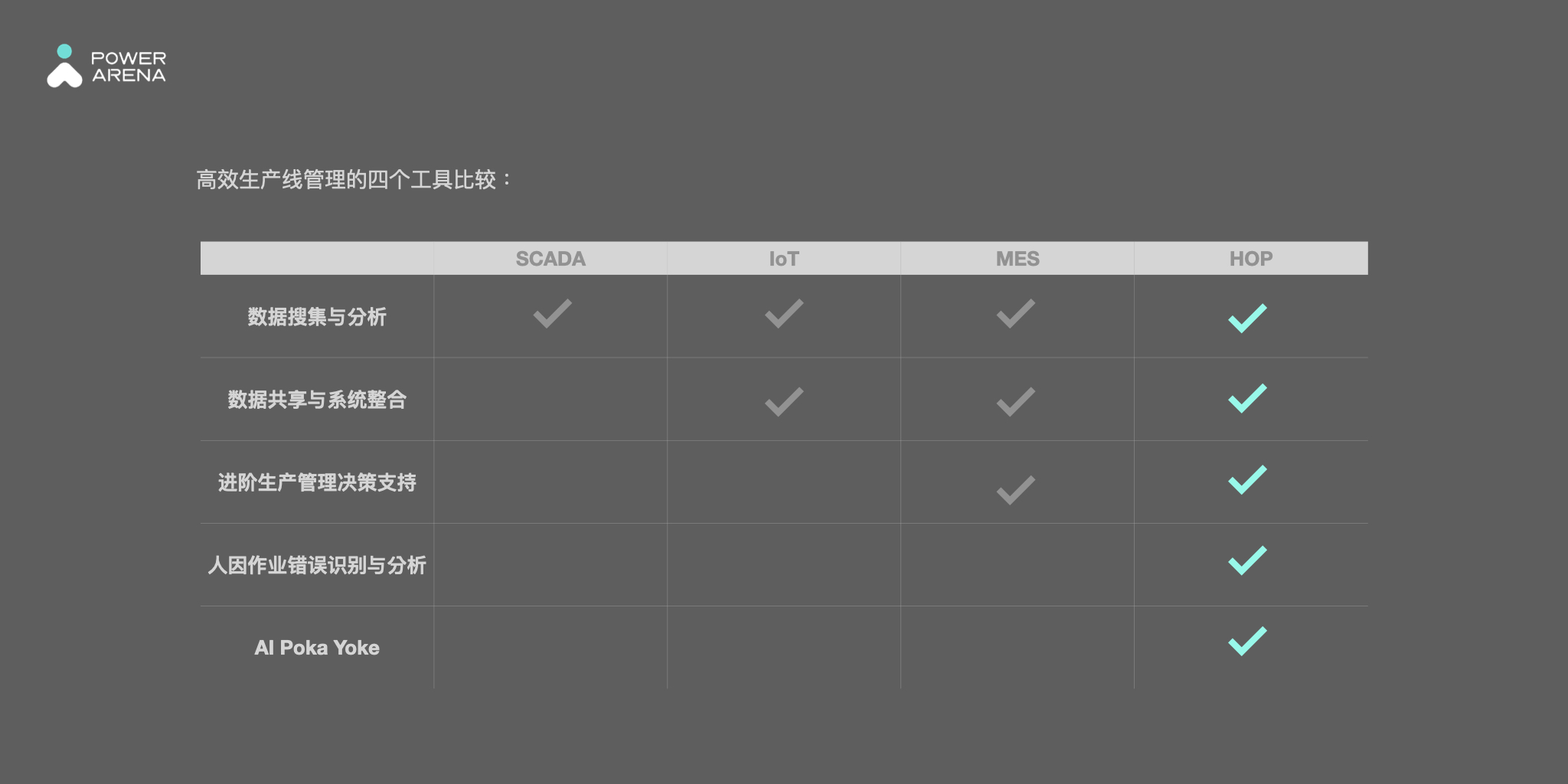

高效生产线管理的四个工具

1. SCADA (Supervisory Control and Data Acquisition)资料采集与监视系统

-

- 应用目标:工业自动化和控制领域。提供对关键基础设施的即时检测和操作控制。

-

- 常见适用场域:电力、供水、石油和天然气、制造业、交通管理。

-

- 优点:数据采集、实时管理、远端追踪。

-

- 缺点:系统侧重于单项或少项设备层级,难以与其他管理系统整合和数据共享,缺乏对整体生产过程的管理,并且存在数据孤岛问题。

2. IoT (Internet of Things)物联网

-

- 应用目标:连接工厂设备和感应器,搜集设备运行状态、温度、压力等数据,通过设备互联和数据共享,实现协同运作和智慧控制。利用大数据分析支持实时决策和预测性维护,帮助管理者识别问题并减少生产延误。

-

- 常见适用场域:智慧物流、智慧工厂、智慧交通、工业 4.0等。

-

- 优点:设备协同、数据共享、其他管理系统整合。

-

- 缺点:仅针对生产线上的「机器」进行数据搜集与分析,无法协助更加进阶的决策支持。

3. MES(Manufacturing Execution System)制造执行系统

-

- 应用目标:帮助工厂优化生产计划、提高产品质量、降低成本,并实现生产过程的全程可追溯性。为 IE 提供生产线管理的决策支持,以提高生产线效率和数据透明度。

-

- 常见适用场域:电子零件加工、汽车制造、食品加工与其他需要大规模管理生产流程的工厂。

-

- 优点:能够协助 IE 更进阶的决策支持。例如,生产计划制定、品质控制、生产线效率分析等功能。

-

- 缺点:现有系统仅提供「机器数据」,无法全面揭示生产线细节。对于劳力密集型生产线,「人」的行为分析至关重要,但现行 MES 系统无法支持,限制了 IE 在优化 SOP 时的数据支持。

4. HOP (Human Operation Platform)人因作业平台

-

- 应用目标:将 AI 视觉系统导入生产线,以影像纪录完整生产线的生产过程,透过 AI 数据分析,辨识出生产线上人因作业的错误,为 IE 提供百分之百生产履历。

-

- 常见适用场域:电子零件加工、汽车成车组装、半导体制程、劳力密集生产线与需要全方位生产线管理的智慧工厂。

-

- 优点:可视化生产作业平台,即时提供作业员预警与作业提示,防止错误生产流程。系统同时回报产线管理者,确保 IE 能获得完整生产线资讯,作为修正生产线流程 SOP 的重要数据支持。

-

- 案例:在某电动机车组装的生产线上,作业员被要求按照生产流程 SOP 以「对角线顺序」将螺丝锁于碟盘上。若未按照标准化作业,则可能让顾客承受行车安全的风险。为了追踪与确保最完整的生产工序,工厂在生产线上部署 AI 视觉系统,进一步追踪作业员的锁付顺序,在减少事后补救的成本的同时,大幅降低产品安全风险。透过 HOP 可视化的作业平台能够补足生产线上的品管的缺口。

高效生产的四个管理工具比较