By Sursha Wu

前言

「智慧工厂」在科技浪潮的推动下,已成为制造业竞争的核心目标。 智慧工厂的实现,依靠 AI、物联网(IoT)等技术,让数据驱动生产过程,达成更高品质与高效的生产。智慧工厂的部署不仅使企业能更快速、准确地应对市场需求,也彻底改变了传统的制造模式。

2025 智慧工厂的发展趋势:精益生产

然而,为什么要转型智慧工厂?什么原因促使企业开始思考部署智慧工厂?

当企业随着时代演进,生产成本远大于毛利率时,企业就会开始追求精实生产、智慧制造转型。

── Delta 台达电企业策略业务发展和联盟技术经理 梁哲铭 Kevin

精益生产的核心目标是,以最小的成本投入——无论在人力、物料、空间还是生产时间——来实现最大的效益。

近年来,受国际政治局势剧烈变化和后疫情时代影响,许多制造商发现,生产与运营成本逐渐超过产品毛利,利润空间不断被压缩。在这样的压力下,制造商投入更多资源,精进精益生产流程,寻求突破之道。

智慧工厂的转型,本质就是为了实现精实生产的效益。透过提升单位资源利用效率,企业不仅能降低成本,还能提升毛利率,最终带动营收增长。然而,要实现这些目标,传统的制造方式已经无法满足需求。 要达成精实生产,需要结合自动化设备与 AI 辅助技术,大幅优化现有生产方式,并在品质、管理与效率上带来显著效益。

转型智慧工厂的驱动力:质量、效率、成本

智慧制造近年来成为制造业的热门话题,对制造商来说,智慧制造需要大量的资金投入和统整性的长期规划。所以,真正推动企业迈向智慧工厂的契机,往往仍是实际的运营压力。

最大的关键驱动力来自于生产中的核心问题:品质未达预期与成本攀升。更重要的是,随着生产环境越来越复杂,这些问题已无法再用传统方法解决。

在这些具体压力的推动下,制造商开始向外寻找智慧制造的解决方案,试图通过这些「新的技术」,处理长期困扰的问题,并为未来的竞争做好准备。

【實際案例一】越南工廠難達成质量、效率目標

受地缘政治影响,许多在中国大陆深耕多年的制造工厂,开始采取产地分散策略,以提升供应链弹性。东南亚凭藉其地理位置的优势和低廉的劳动成本,迅速成为制造商迁移的首选地区。

一家以生产网通设备闻名的电子制造企业,也顺势在越南设立了新工厂。

然而,新厂启用后,管理层很快发现,越南工厂的品质与生产效率明显异常。

据受访管理层和 PowerArena 透露,越南厂生产效率落后母厂 20-30%。尽管越南员工薪资仅較中国工厂员工低,但报废率、质量问题、生产效率仍是越南厂迫切需要解决的问题。

核心的原因是,越南工厂的作业人员稳定性不足,导致未预料的生产变因太多。

常见的情况有以下几个:

作业员未按照 SOP 操作,良率直接受影响

产线工程师虽已设计好 SOP,但操作员在实际作业中可能无法完全遵守,或因生产效率压力而选择违规操作。例如,部分操作员为提升生产速度,擅自将螺丝起子的扭力调高,虽短期内提高了效率,但会直接影响产品良率。

学习曲线长,压低生产效率

尽管工厂内有熟手支持生产,但他们通常被指派到关键质量检测站(LQC),负责精细的检测与清洁工作。而前端的生产步骤则需由新手完成。然而,新手因经验不足,需要长时间的培训才能达到标准操作水准,使得整体生产效率无法显著提升。

导入智慧工厂解方,厘清异常

我们想要做到和中国厂一样的品质,但需要一套系统提供我我客观的产线资料,才能对症下药。

── 電子大廠越南地區產線工程師

在与管理层检讨产线问题时,常因各部门观点不同而难以统一解决方案。 一位产线工程师指出,缺乏客观的数据,使管理层难以及时找出问题根源,进一步影响改善效率。管理层希望能有一套系统,不仅能提供精准、完整的产线数据资料,若能纪录过去的改善纪录,越籍干部就容易从先前改善经验进行优化。

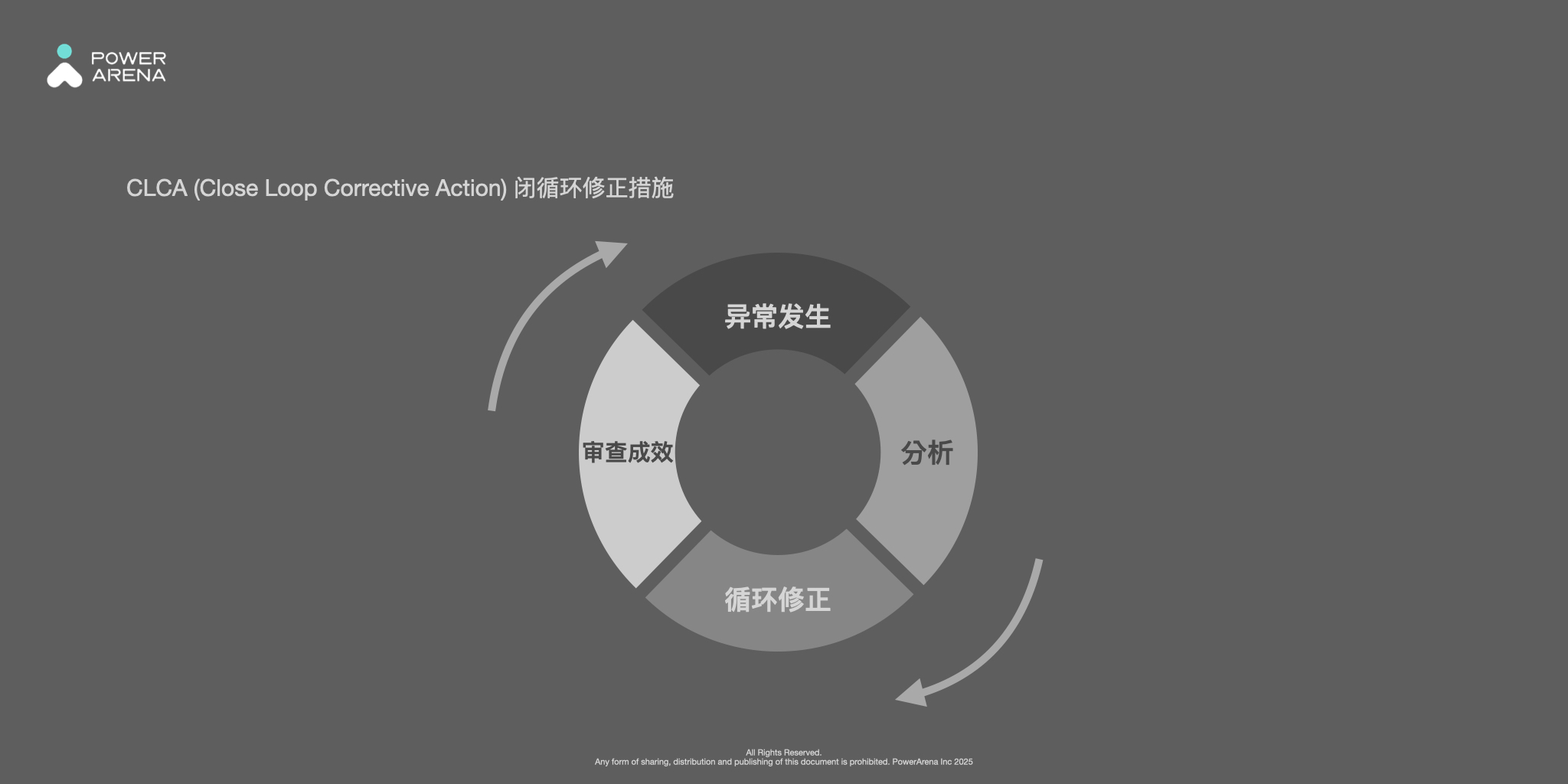

PowerArena HOP 人因作业平台支援 CLCA 流程

【实际案例二】泰国工厂难达成产能目标

另一家以电源供应器知名制造商,同样因应政策变动,在泰国设立了新的工厂。

企业原先预期,产能方面,新的泰国工厂有很大的机会会大于中国厂。然而,结果并不如预期。

人力管理资源有限,难以确保生产质量

当前泰国工厂仅有少数的当地工业工程师,且他们对产品的经验有限。具备足够经验的陆籍与台籍干部则只短期出差支援,无法长期驻厂,确保生产效率与品质。

管理层和 PowerArena 表示,如何加速泰国工厂的学习曲线是当务之急。

工厂管理层希望透过 PowerArena 系统引入最佳操作实践,捕捉并记录成功的操作流程,作为其他工厂的学习参考。同时,PowerArena 还可用作培训工具,缩短当地作业员的学习曲线,帮助他们快速上手。

高流动率影响作业稳定,难以满足品牌商要求

泰国工厂还面临作业员流动率高的问题。当地作业员经常工作几天就离职,导致作业流程不稳定。与中国工厂相比,泰国工厂的作业员能力本已存在差距,加之时常使用新人作业,最终导致品质难以达到品牌商的要求。

品牌商甚至明确表示,若无法提升品质,将不再给予订单。同时,客户已开始检视工厂部署 AI 的进展,给工厂带来不小压力。

管理团队向 PowerArena 提到,可以将 PowerArena 作为远程管理工具,提供数据洞察,解决现场管理透明度不足的问题,尤其是让高层更清楚了解泰国工厂的实际运营状况。

智慧工厂转型策略

在 70% 本业以外,30% 要去思考这个世界发展跟你本业关系的一些变化。公司决策者如何看待新技术的研究与尝试,会成为转型智慧制造的关键。

── 迈特副总经理&迈特创新基地执行长 戴忆帆 Ray

智慧工厂的转型需要长期规划与持续投入,理想情况是,既能维持现有业务运作,又能成功导入创新解决方案。

透过访谈各大厂智慧制造主管,PowerArena 总结提出三个实用步骤,协助管理层更系统性地规划转型。

Step 1: 厘清产线痛点

变革需要分阶段进行。要先评估工厂遇到的痛点是什么,再根据这些想要解决的问题去找解决方案,分阶段进行。

── Delta 台達電企業策略業務發展和聯盟技術經理 梁哲銘 Kevin

企业应首先明确当前生产过程中或管理上,想要改进的目标是什么。可能是影响效率、品质或管理透明度的关键问题,例如:想要减少哪一个料件的浪费。

只有在确定好需要解决的核心问题后,才会知道应该要找寻什么适合的解决方案。

Step 2: 向外尋找適合的解決方案

外部专业 AI 团队,懂得如何看到对的资料、搜集资料、清洗资料、训练适合的 AI 模型,甚至提供产线观察洞察、新的思维与解决方案。这个是公司内部自己做 AI 较难以达到的。

── 纪明杰 Ray Chi Advantech 研华科技事业发展经理

PowerArena 拥有领先的 AI 技术与丰富的制造业导入经验,深刻理解工厂管理与生产运作的细节。

我们不仅提供技术支持,更帮助客户快速定位产线问题,并提供实用的解决方案。技术与实务的结合,才能为产线创造长期效益。

多年专注于制造业的行业知识(domain know-how),我们的团队与 AI 模型专为制造业设计,能显著缩短导入时间,助力客户快速上线并取得成果。

Step 3: 從小規模部署開始

一切从最小的试点开始。例如,用现有的摄像机、可以搜集到的影像等等,开始分析并寻找导入 AI 最适合的方式或情境。

── Lenovo 亚太边缘运算业务开发经理 李英群 Pieno Lee

为了帮助企业避免在未知效益下投入过高成本,PowerArena 提供专业的智慧制造顾问谘询。透过与客户的紧密沟通与产线评估,我们量身打造最能创造价值的产线解决方案,协助企业实现智慧工厂的高效部署。

Table of Contents