概述

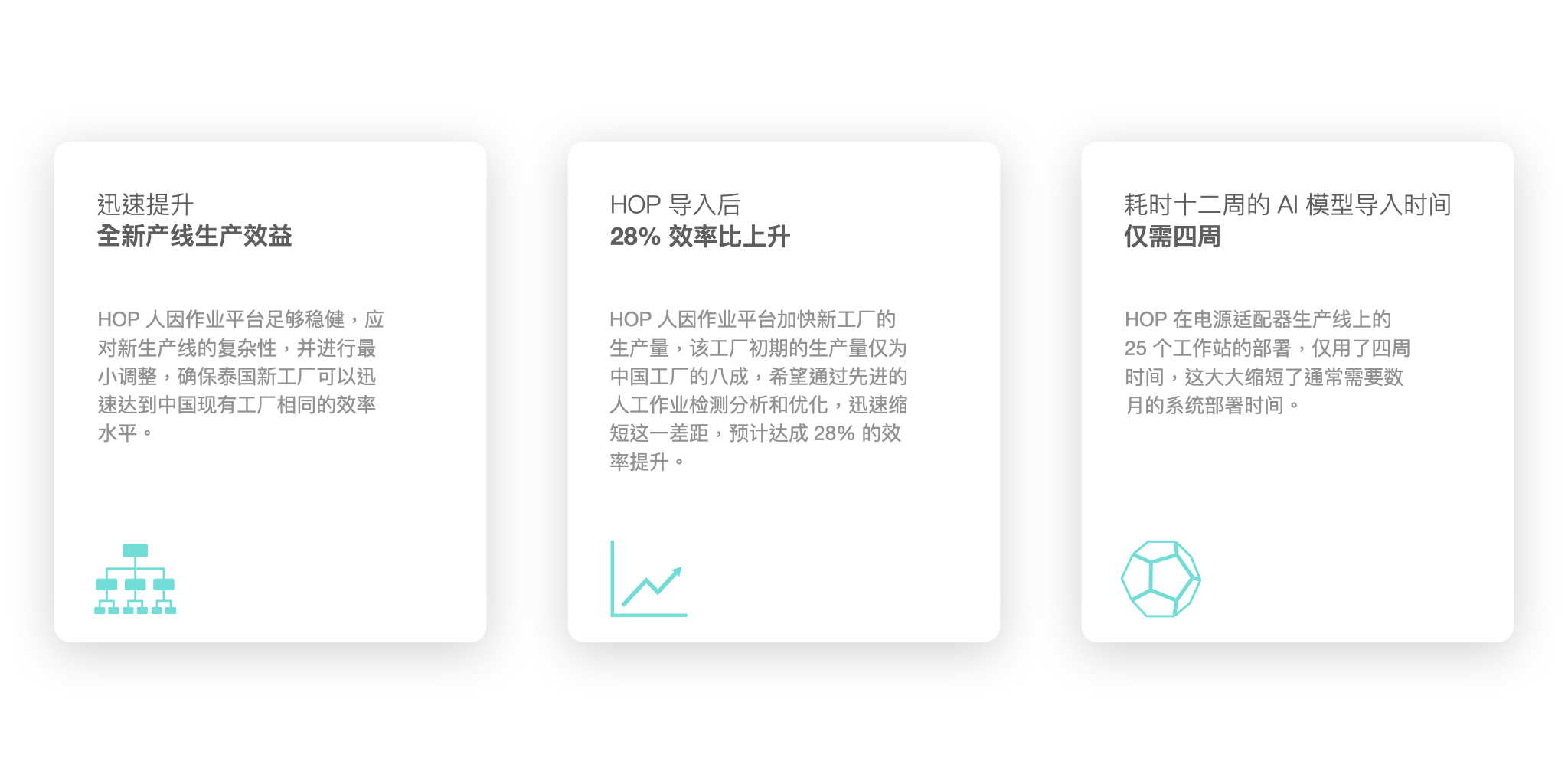

一家全球知名的电子制造服务企业,以生产高品质的电源供应器而闻名,该公司计划将其成功部署在国内的生产线,复制到泰国的新设工厂。目标是加快新工厂的生产量,该工厂初期的生产量仅为国内工厂的八成,希望通过先进的人工作业检测分析和优化,迅速缩短这一差距,预计达成 28% 的效率提升。

挑战:在新环境中的快速部署

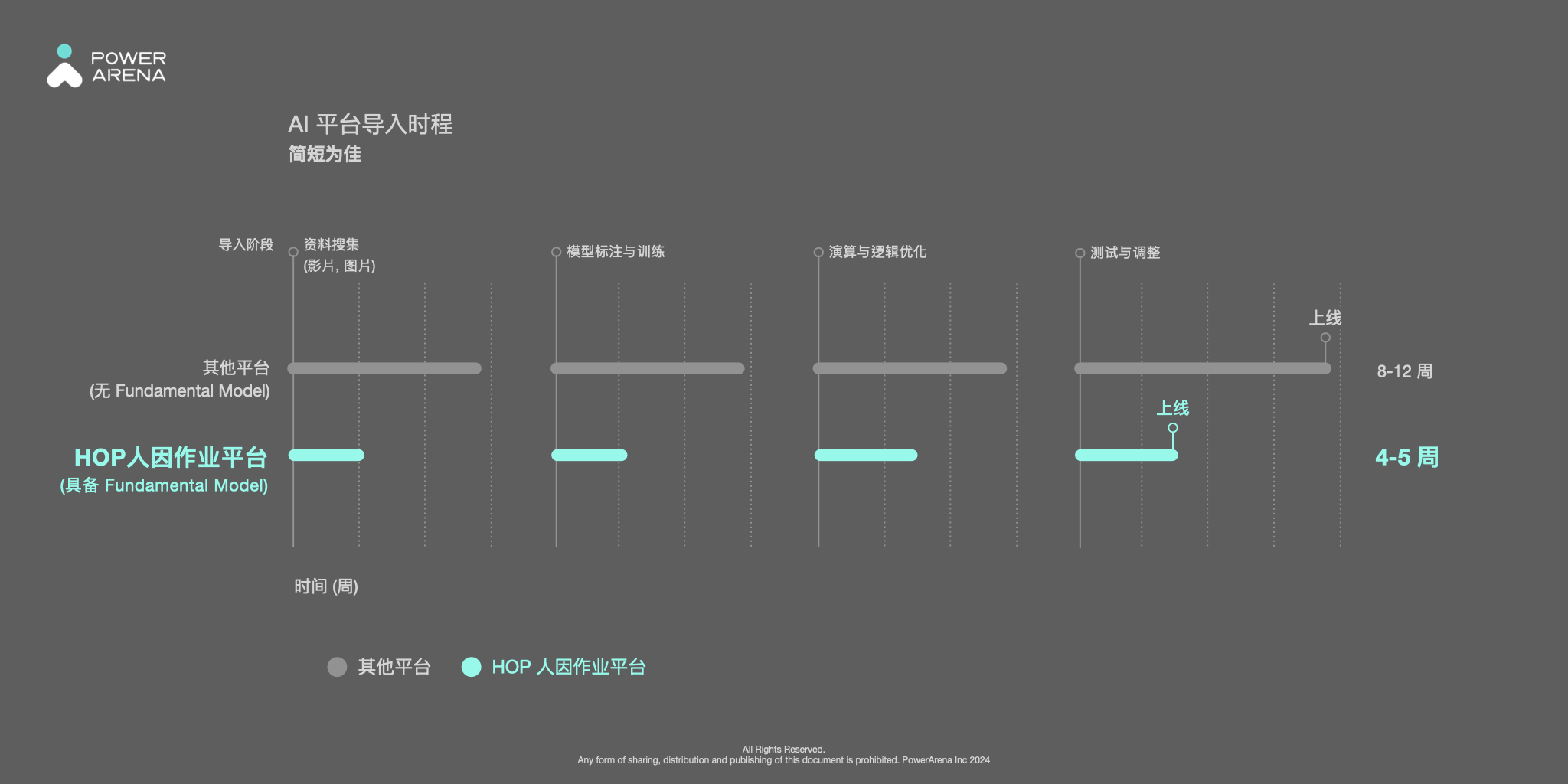

在制造业快速变化的环境中,时间至关重要,尤其是在扩展业务至新地点时。通常,部署 AI 视觉系统来检测和优化生产线上的人工作业,是一个复杂且耗时的过程。这涉及到训练模型,来识别每个生产环境中特定的物体和条件,通常需要几个月的时间。

该企业需要一个可以快速实施的解决方案,以避免在 AI 模型训练上常见的延迟。他们还需要系统能够足够稳健,应对新生产线的复杂性,并进行最小调整,确保泰国新工厂可以迅速达到国内现有工厂相同的效率水平。

解决方案:PowerArena HOP 人因作业平台与基础模型

HOP 的基础模型:

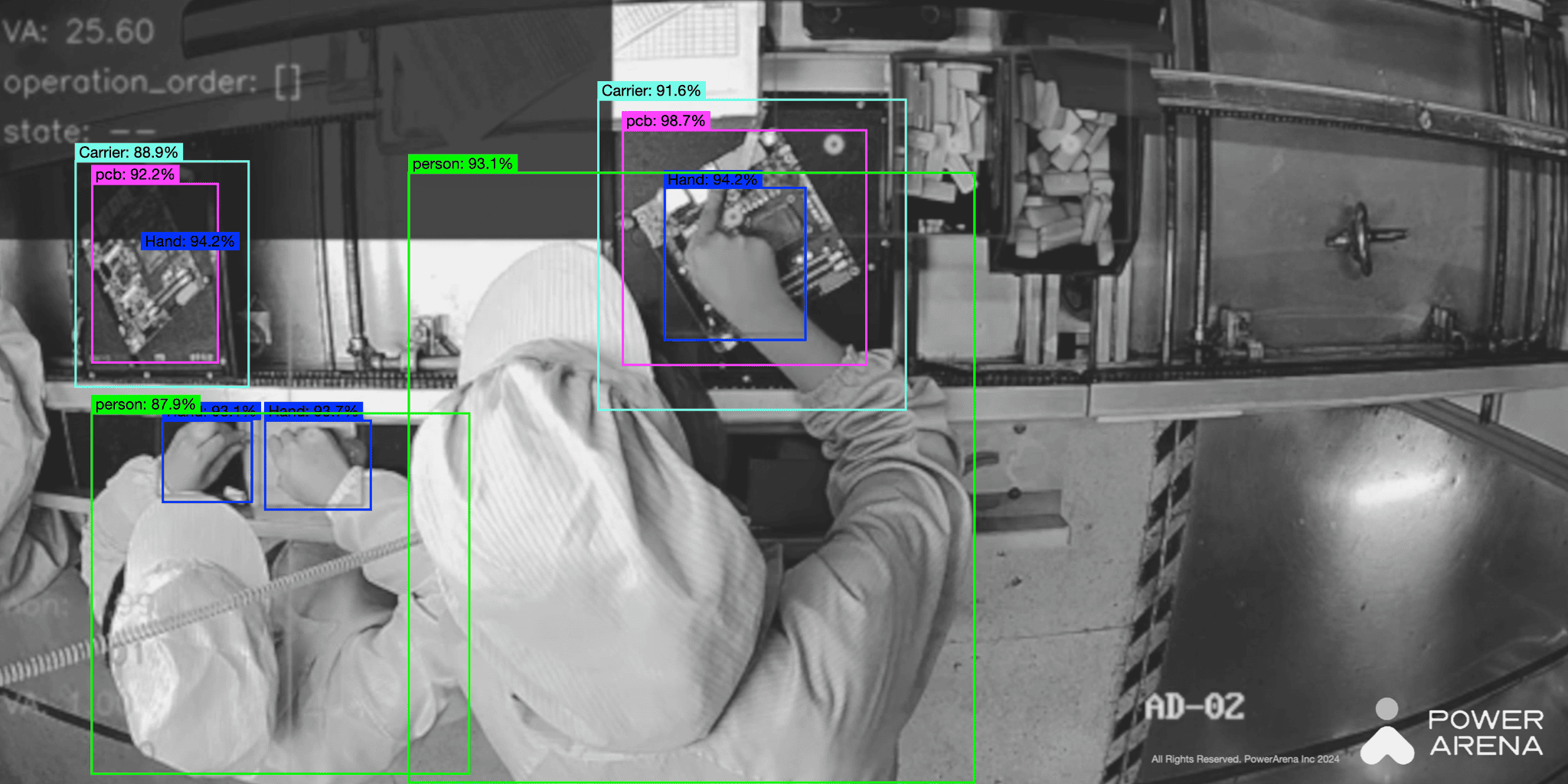

PowerArena HOP 人因作业平台之所以被选中,是因为它具有提供快速部署的独特能力。HOP 的核心在于其基础模型,该模型预先训练识别如手部、人物、载具和印刷电路板(PCB)等电子厂常见物件特征。这个模型专门设计来杜绝与 AI 视觉系统相关的冗长训练时间。

快速实施过程:

HOP 在电源适配器生产线上的 25 个工作站的部署,仅用了四周时间,这大大缩短了通常需要数月的系统部署时间。这一快速部署得益于基础模型能够立即开始识别关键物体和流程,而无需进行广泛的定制或再训练。

检测的关键指标:

- 物体检测: HOP 系统能准确识别并追踪所有工作站中 PCB 和载具的移动。

- 工作循环定义与周期时间收集: 通过定义工作循环并收集周期时间数据,HOP 能够提供每个工作站效率的实时洞察。

- 精确单位产出计算: HOP 能够识别放置在同一载具上的多个物体,从而计算出精确的单位产出。

克服传统 AI 实施挑战

缩短耗时近十二周的模型训练:

传统的 AI 视觉系统通常需要大量时间来训练模型,以识别生产线上的不同物体,这往往会延误部署。HOP 的预训练基础模型克服了这一挑战,使该企业能够在数周内投入运行。

环境变量:

在典型的实施过程中,诸如光照、相机角度和物体设计等变量,可能会显著影响 AI 系统的准确性,导致高故障率。HOP 的稳健物体检测能力在各种条件下均能有效运行,确保性能一致。

可扩展性与灵活性:

不同生产环境扩展 AI 解决方案通常需要耗时的再训练。然而,HOP 的灵活且可扩展的设计使得该企业能够快速将在国内成功的模型,应用到泰国的新工厂,而无需进行重大调整。

成效:生产效率的敏捷性提升

HOP 通过准确识别并追踪关键物体和流程,促进了跨地点的一致性,使得国内的成功实践能够无缝转移到泰国。这种一致性使新工厂能够迅速接近最佳的生产水平,并与国内现有的高标准运营相匹配。

此外,HOP 的可扩展性和灵活性使得该企业能够快速适应新环境,进行最小调整,大幅减少了部署所需的时间和资源。

PowerArena HOP 人因作业平台与其预训练的基础模型为该企业提供了卓越的敏捷性,这在新工厂复制生产线时尤为重要。这种敏捷性使 HOP 能够在泰国新工厂迅速部署,将设置时间从几个月缩短到仅仅四周。基础模型识别手部、人物、载具和 PCB 等基本元素的能力无需进行大量再训练,确保了新工厂能够迅速达到运营效率。