By Sursha Wu

AI 影像辨识技术是什么?

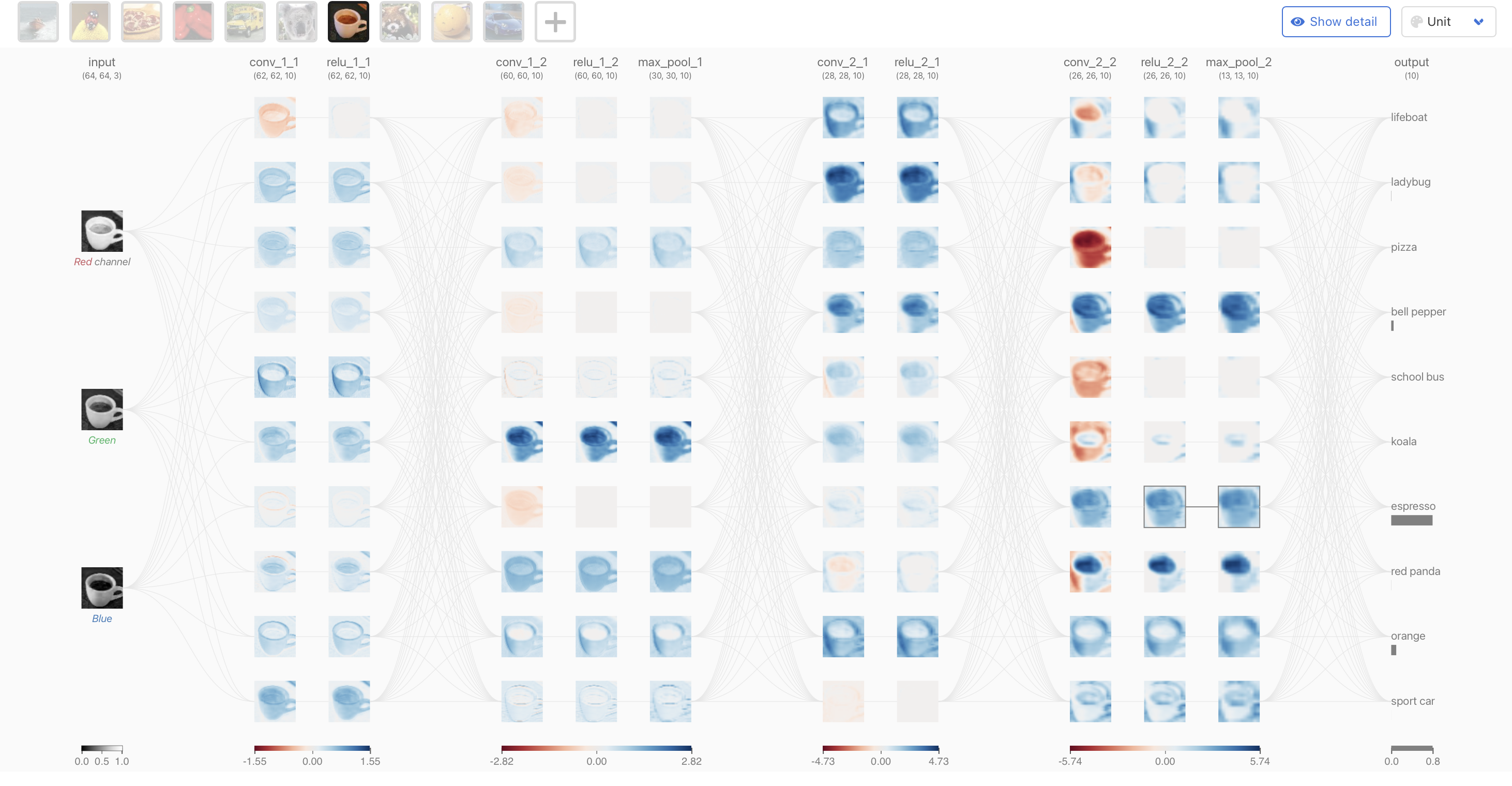

卷积神经网路

AI 是一种利用人工智慧(AI)来分析、处理和解释影像资料的技术。核心目的是让电脑能够「看见」并「理解」影像内容,就像人类能够辨识物体、人物、场景一样。这项技术仰赖深度学习(Deep Learning)中的卷积神经网络(Convolutional Neural Networks, CNNs)来进行影像资料处理和识别。

CNN 的运作方式是使用卷积层来提取图像中的重要特征。每一层的卷积操作都会聚焦于图像中的某些区域,并将这些区域的特征进行数学运算,这些特征会进一步被处理,直到最终生成图像的分类结果。

在机器学习中,「分类器」的作用是将数据点归类到不同的类别。例如,图像分类器会识别图像中的物体并标注其类别(如鸟或飞机)。卷积神经网络(CNN)是一种分类器,专门用来解决这类问题。

Reference: CNN Explainer

透过每一「层」的计算单元来分析和处理复杂数据。每一「层」的神经元都能从前一层获得的资讯中提取特征,并将这些特征进一步传递至下一层。Socure: CNN Explainer

随着技术进步,AI 视觉的准确度和应用场景也持续扩展。

为什么 AI 影像辨识很重要?

AI 影像辨识之所以重要,是因为它赋予电脑「看」与「理解」视觉资讯的能力,这对于提升效率、减少人为错误、实现自动化决策至关重要。以下是几个关键原因:

1. 即时反应与判断

AI 可即时处理大量影像资料,快速辨识人、物、场景与异常状况,大幅缩短反应时间,适用于交通管理、安全监控、制造业生产管理等场景。

2. 减少人力成本与错误

传统影像管理或品管检查仰赖人眼,易疲劳、出错。AI 可 24/7 持续运作,维持稳定性与一致性。

3. 扩展自动化应用范围

AI 影像辨识让许多需要视觉判断的工作变得可被自动化,如仓储分拣、自驾车感知、无人店铺结帐等。

4. 转化影像为结构化资料

影像资料过去难以分析与追踪,AI 能将画面转化为可用数据,支援企业决策与流程优化。

5. 跨产业应用潜力巨大

无论是制造、医疗、零售、城市管理或农业,AI 影像辨识都能发挥高度价值,推动数位转型与竞争力升级。

AI 影像辨识可以执行哪些常见任务?

自驾车技术

在自驾车领域,AI 影像辨识技术被用来识别路面上的物体,如:行人、其他车辆、交通标志等,协助车辆进行导航和避障。这些技术能够实时分析并理解周围环境,确保行车安全,并最终实现全自动驾驶。

医疗影像诊断

医师透过 AI 协助解读 X 光、CT、MRI 等医学影像,大幅提升早期诊断准确率,减轻工作负荷。

零售与商业分析

AI 影像辨识可应用于智慧零售,透过摄影机辨识顾客年龄、性别与行为动线,协助优化产品陈列与广告投放。例如,Amazon Go 无人商店即运用此技术进行自动结帐与防盗监控。

智慧城市管理

全球多数大城市已开始运用 AI 视觉进行即时影像监控,包括交通流量分析、违规侦测、公共安全监控等。例如,新加坡智慧交通系统透过 AI 分析即时影像来调节红绿灯时间、改善壅塞问题。

航空与行李辨识

AI 影像辨识协助机场自动化行李追踪与登机身分验证。伦敦希斯洛机场、新加坡樟宜等机场已大量使用 AI 摄影机辨识旅客与行李资讯,提升整体通关效率与安全性。

智慧工厂管理

AI 视觉专注于制程影像的自动搜集与、分析,能够大幅度协助管理人员追踪生产情况,做到 24/7 对生产过程的全面管理。

以下为 PowerArena 的合作伙伴 ── Compal 仁宝电脑 ,在产线中导入 PowerArena AI 视觉,自动分析工站的周期时间(Cycle Time),与作业流程。将产线上搜集到的影像转化为数字化、可视化的生产报告。

对于管理层而言,产线状况一目了然。同时,也能透过影像回放,查看异常生产的影像。

下载完整成功案例:仁宝电脑运用 AI 视觉结合 LLM 管理产线。

Compal 仁宝电脑在产线中导入 PowerArena AI 视觉。

同时,在工厂中,AI 视觉可用于维护工作环境的安全,识别异常行为或潜在的危险,保障员工的安全。例如,检测是否有工人未佩戴安全帽,或是透过电子围篱设计,侦测员工是否误入机械手臂运作区域。

AI 影像辨识技术用途说明

4M1E,Men(人)、Machine(机,机械设备)、Material(料,物料)、Method(法,作业方法)、Environment(环,环境)是制造业现场管理五大重点要素。

Men 人

超过 72% 的工厂任务仍由人工完成。机器人未完全取代工厂中的所有工作。

Source: Kearney

AI 视觉可用来分析作业员是否依照 SOP 执行关键动作,并量测作业时间、工站驻留时间、误操作频率等:

- 人员在岗监控:即时确认操作人员是否离岗、作业是否中断。

- 动作分析:评估操作标准性与熟练度,有助于改善培训机制、完善制程端防错防呆。

- 异常行为辨识:如无正确工具作业、跨越安全线、非预期动作。

- 提升工作效率:根据实际影像计算 cycle time,辅助人力配置与线平衡。

Machine 机器

雖然 AI 影像辨識不像感測器可直接量測設備內部狀態,但透過觀察「外部行為」也能判斷是否異常:

- 设备动作监控:机械臂是否按顺序动作?运作时间是否延长?

- 视觉巡检:辨识设备外观异常(泄漏、变形、火花、异物卡住)。

- 生产中断侦测:如输送带停摆、机构未启动,系统能即时告警。

- 设备交互分析:AI 可分析机-人、机-机交互协作是否顺畅或发生干扰。

Material 物料

相較於傳統的 AOI 瑕疵檢測,AI 視覺技術大幅降低誤報率,且可以執行更精準的物件追蹤。

- 物件辨識:辨別物料種類、顏色、尺寸(如瑕疵品 vs. 正常品)。

- 數量計數與單位追蹤:準確辨識每批次投入數量,或計算單件產出。

- 缺料預警:產線上料件堆積或未補料情形自動偵測,確保生產品質與效率。

- 混料防錯:辨識是否誤放物料在不該投入的位置或時間點。

Method 方法

为一项产品进行时间研究,需耗费该厂的工业工程师约 24-48 小时。一个月仅能取得约莫 15 分钟的数据资料。

Source: AI 视觉驱动 100% 生产可视化

AI 視覺可成為「方法是否正確執行」的數位管理工具,大幅度取代人工管理。

- SOP 动作辨识:24 小时 7 天即时比对作业员是否按标准流程完成步骤。

- 流程漏失侦测:若缺少某步骤(如未锁螺丝),AI 可即时发出警示。

- 时间研究与线平衡分析:替代人工码表,长时段累积流程时间资料。

- 生产报告分析:透过 AI 肇因与数据分析,产出可视化报告,协助产线人员迅速掌握影响生产效率与品质的关键因素。

Environment 环境

AI 视觉能确保整个生产环境符合安全与质量标准:

- 安全设备确认:如操作区域未设围栏、警示灯未亮起等异常情形。

- 作业区洁净度辨识:辨识是否有废料堆积、地面油污等潜在风险。

- 温湿度变化视觉化:可搭配热像仪摄影机或侦测作业现场是否异常。

- 空间动线管理:在人机共同作业的环境中,确保人员不会误入管制区域。

AI 影像辨识技术案例分享

案例一:数位工站(以伺服器制造大厂为例)

痛点:作业员在使用工具(如:螺丝起子)时,常不小心刮伤伺服器金属表面,影响外观。缺乏有效追溯系统,管理层难以定位问题时间和地点,增加了解决问题的难度,可能影响出货并造成损失。

导入 AI 视觉后:AI 视觉完整纪录生产过程,无论是产品刮伤、撞凹,还是其他产线问题,管理者都能够借由影像回溯,迅速还原问题发生时的真实情形,大幅缩短溯源与解决时间,提升生产线的改进效率。

案例二:AI 线平衡(以电子零组件制造厂为例)

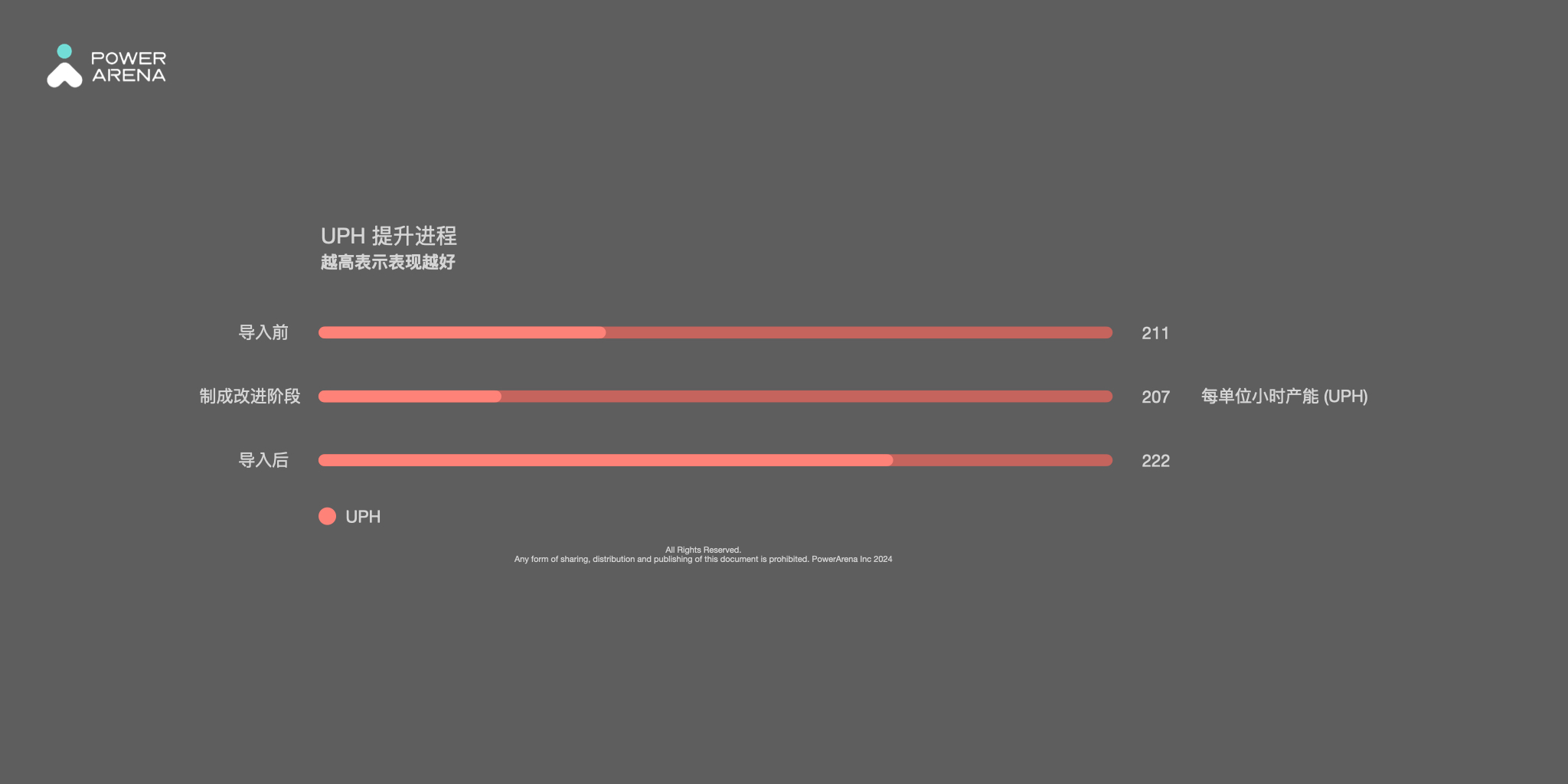

工厂导入 HOP 之后,产线最终达成达成 5.2% 的 UPH(单位小时产能) 提升。

痛点:管理人力生产线需要耗费工业工程师大量的时间,而且取得的资料不完整,疏漏了许多生产过程中的非增值作业,例如:该厂知道在某些特定时段,生产效率会较低落,也注意到了作业员离开工作岗位的情况,但由于缺少长时间的产线数据,没办法完整评估每个生产环节的效率和产能,无从着手改善人力与资源配置

导入 AI 视觉后:4 小时 7 天自动化搜集与分析产线数据,周期时间 (Cycle Time)、制程时间 (Process Time) 与闲置时间 (Idle time) 皆能由 AI影像辨识 精准捕捉,产线上的每个动作或意外事件,都会被完整地记录下来,最终达成 5.2% 的 UPH 提升,和获得超过 5 倍的投资报酬率 ROI。

案例三:AI 防错防呆(以电动车组装厂为例)

痛点:虽然组装产线已经导入许多制程追踪系统,但早期发现的保固问题仍然存在。主因是作业员不遵循 SOP 的情况依然会发生,但 MES 系统又无法在制程端追溯人员的组装过程。该系统其实只能分别判断两个作业员的操作步骤,无法整合分析整个协作过程。因此,当系统侦测到生产流程中的异常时,产线工程师难以迅速判断问题的真正原因是工具、料件还是操作流程。

导入 AI 视觉后:建立由 AI 视觉 +MES + AGV 构成的制程端防错防呆机制。当 视觉系统 没有辨识的到作业员完成关键的作业动作,或 MES 没有收到制程参数,AGV 不会放行工站。制程端消除潜在的品质错误,最终达成早期保固问题降为 0 的目标。

Table of Contents