By Sursha Wu

AI 視覺能即時辨識人體、物件、動作行為。當偵測到人員離崗或是 SOP 違反情況,則會立即標注與通知管理人員。(影像來源:仁寶電腦示範產線。)

AI 影像辨識技術是什麼?

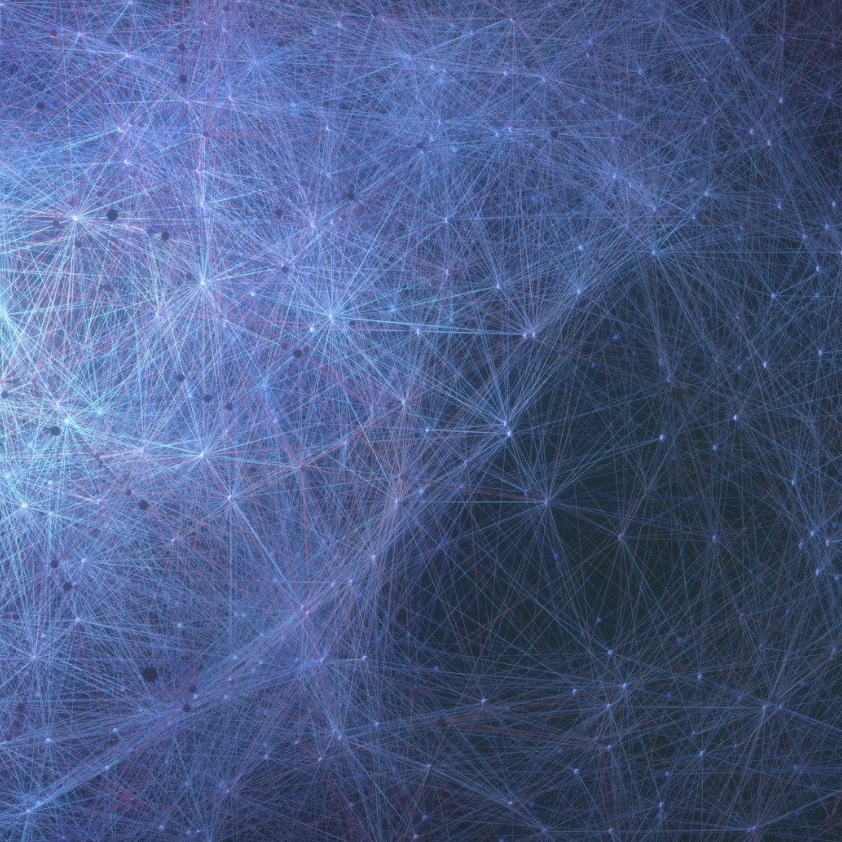

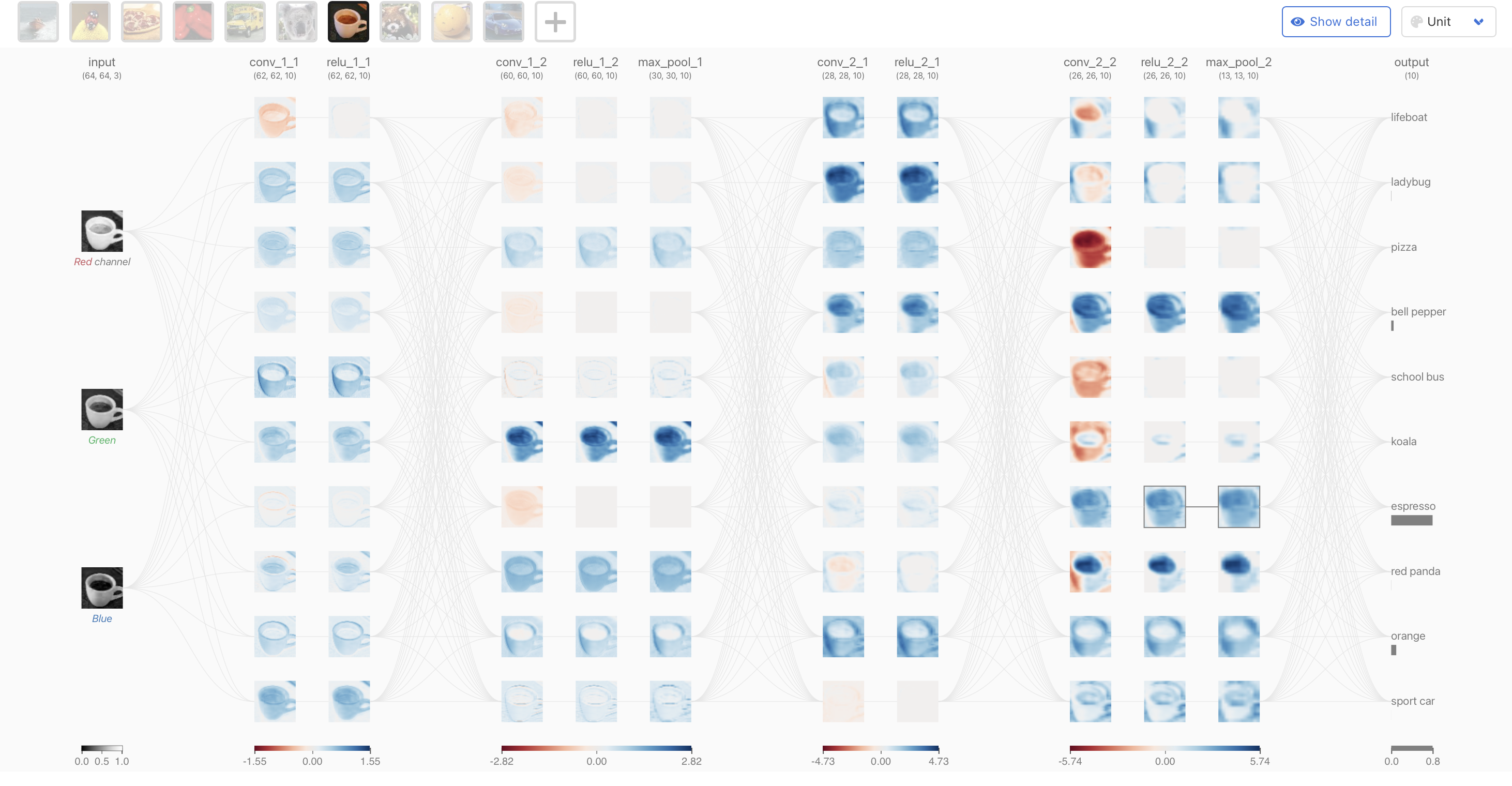

卷積神經網路

AI 影像辨識是一種利用人工智慧(AI)來分析、處理和解釋影像資料的技術。核心目的是讓電腦能夠『看見』並『理解』影像內容,就像人類能夠辨識物體、人物、場景一樣。

這項技術仰賴深度學習(Deep Learning)中的卷積神經網絡(Convolutional Neural Networks, CNNs)來進行影像資料處理和識別。

CNN 的運作方式是使用卷積層來提取圖像中的重要特徵。每一層的卷積操作都會聚焦於圖像中的某些區域,並將這些區域的特徵進行數學運算,這些特徵會進一步被處理,直到最終生成圖像的分類結果。

在機器學習中,「分類器」的作用是將數據點歸類到不同的類別。例如,圖像分類器會識別圖像中的物體並標註其類別(如鳥或飛機)。卷積神經網絡(CNN)是一種分類器,專門用來解決這類問題。

Reference: CNN Explainer

透過每一「層」的計算單元來分析和處理複雜數據。每一「層」的神經元都能從前一層獲得的資訊中提取特徵,並將這些特徵進一步傳遞至下一層。Source: CNN Explainer

隨著技術進步,AI 視覺的準確度和應用場景也持續擴展。

為什麼 AI 影像辨識很重要?

AI 影像辨識之所以重要,是因為它賦予電腦『看』與『理解』視覺資訊的能力,這對於提升效率、減少人為錯誤、實現自動化決策至關重要。以下是幾個關鍵原因:

1. 即時反應與判斷

AI 可即時處理大量影像資料,快速辨識人、物、場景與異常狀況,大幅縮短反應時間,適用於交通管理、安全監控、製造業生產管理等場景。

2. 減少人力成本與錯誤

傳統影像管理或品管檢查仰賴人眼,易疲勞、出錯。AI 可 24/7 持續運作,維持穩定性與一致性。

3. 擴展自動化應用範圍

AI 影像辨識讓許多需要視覺判斷的工作變得可被自動化,如倉儲分揀、自駕車感知、無人店鋪結帳等。

4. 轉化影像為結構化資料

影像資料過去難以分析與追蹤,AI 能將畫面轉化為可用數據,支援企業決策與流程優化。

5. 跨產業應用潛力巨大

無論是製造、醫療、零售、城市管理或農業,AI 影像辨識都能發揮高度價值,推動數位轉型與競爭力升級。

AI 影像辨識可以執行哪些常見任務?

自駕車技術

在自駕車領域,AI 影像辨識技術被用來識別路面上的物體,如:行人、其他車輛、交通標誌等,協助車輛進行導航和避障。這些技術能夠實時分析並理解周圍環境,確保行車安全,並最終實現全自動駕駛。

醫療影像診斷

醫師透過 AI 協助解讀 X 光、CT、MRI 等醫學影像,大幅提升早期診斷準確率,減輕工作負荷。

零售與商業分析

AI 影像辨識可應用於智慧零售,透過攝影機辨識顧客年齡、性別與行為動線,協助優化產品陳列與廣告投放。例如,Amazon Go 無人商店即運用此技術進行自動結帳與防盜監控。

智慧城市管理

全球多數大城市已開始運用 AI 視覺進行即時影像監控,包括交通流量分析、違規偵測、公共安全監控等。例如,新加坡智慧交通系統透過 AI 分析即時影像來調節紅綠燈時間、改善壅塞問題。

航空與行李辨識

AI 影像辨識協助機場自動化行李追蹤與登機身分驗證。倫敦希斯洛機場、新加坡樟宜等機場已大量使用 AI 攝影機辨識旅客與行李資訊,提升整體通關效率與安全性。

智慧工廠管理

AI 視覺專注於製程影像的自動搜集與、分析,能夠大幅度協助管理人員追蹤生產情況,做到 24/7 對生產過程的全面管理。

以下爲 PowerArena 的合作夥伴 ── Compal 仁寶電腦 ,在產線中導入 PowerArena AI 視覺,自動分析工站的週期時間(Cycle Time),與作業流程。將產線上蒐集到的影像轉化爲數字化、可視化的生產報告。

對於管理層而言,產線狀況一目瞭然。同時,也能透過影像回放,查看異常生產的影像。

Compal 仁寶電腦在產線中導入 PowerArena AI 視覺。

同時,在工廠中,AI 視覺可用於維護工作環境的安全,識別異常行為或潛在的危險,保障員工的安全。例如,檢測是否有工人未佩戴安全帽,或是透過電子圍籬設計,偵測員工是否誤入機械手臂運作區域。

AI 影像辨識技術用途說明

4M1E,Men(人)、Machine(機,機械設備)、Material(料,物料)、Method(法,作業方法)、Environment(環,環境)是製造業現場管理五大重點要素。

Men 人

超過 72% 的工廠任務仍由人工完成。機器人未完全取代工廠中的所有工作。

Source: Kearney

AI 視覺可用來分析作業員是否依照 SOP 執行關鍵動作,並量測作業時間、工站駐留時間、誤操作頻率等:

- 人員在崗監控:即時確認操作人員是否離崗、作業是否中斷。

- 動作分析:評估操作標準性與熟練度,有助於改善培訓機制、完善製程端防錯防呆。

- 異常行為辨識:如無正確工具作業、跨越安全線、非預期動作。

- 提升工作效率:根據實際影像計算 cycle time,輔助人力配置與線平衡。

Machine 機器

雖然 AI 影像辨識不像感測器可直接量測設備內部狀態,但透過觀察「外部行為」也能判斷是否異常:

- 設備動作監控:機械臂是否按順序動作?運作時間是否延長?

- 視覺巡檢:辨識設備外觀異常(洩漏、變形、火花、異物卡住)。

- 生產中斷偵測:如輸送帶停擺、機構未啟動,系統能即時告警。

- 設備交互分析:AI 可分析機-人、機-機交互協作是否順暢或發生干擾。

Material 物料

相較於傳統的 AOI 瑕疵檢測,AI 視覺技術大幅降低誤報率,且可以執行更精準的物件追蹤。

- 物件辨識:辨別物料種類、顏色、尺寸(如瑕疵品 vs. 正常品)。

- 數量計數與單位追蹤:準確辨識每批次投入數量,或計算單件產出。

- 缺料預警:產線上料件堆積或未補料情形自動偵測,確保生產品質與效率。

- 混料防錯:辨識是否誤放物料在不該投入的位置或時間點。

Method 方法

為一項產品進行時間研究,需耗費該廠的工業工程師約 24-48 小時。一個月僅能取得約莫 15 分鐘的數據資料。

Source: AI 視覺驅動 100% 生產可視化

AI 視覺可成為「方法是否正確執行」的數位管理工具,大幅度取代人工管理。

- SOP 動作辨識:24 小時 7 天即時比對作業員是否按標準流程完成步驟。

- 流程漏失偵測:若缺少某步驟(如未鎖螺絲),AI 可即時發出警示。

- 時間研究與線平衡分析:替代人工碼表,長時段累積流程時間資料。

- 生產報告分析:透過 AI 肇因與數據分析,產出可視化報告,協助產線人員迅速掌握影響生產效率與品質的關鍵因素。

Environment 環境

AI 視覺能確保整個生產環境符合安全與品質標準:

- 安全設備確認:如操作區域未設圍欄、警示燈未亮起等異常情形。

- 作業區潔淨度辨識:辨識是否有廢料堆積、地面油污等潛在風險。

- 溫濕度變化視覺化:可搭配熱像儀攝影機或偵測作業現場是否異常。

- 空間動線管理:在人機共同作業的環境中,確保人員不會誤入管制區域。

AI 影像辨識技術案例分享

案例一:數位工站(以伺服器製造大廠為例)

痛點:作業員在使用工具(如:螺絲起子)時,常不小心刮傷伺服器金屬表面,影響外觀。缺乏有效追溯系統,管理層難以定位問題時間和地點,增加了解決問題的難度,可能影響出貨並造成損失。

導入 AI 視覺後:AI 視覺完整紀錄生產過程,無論是產品刮傷、撞凹,還是其他產線問題,管理者都能夠藉由影像回溯,迅速還原問題發生時的真實情形,大幅縮短溯源與解決時間,提升生產線的改進效率。

案例二:AI 線平衡(以電子零組件製造廠為例)

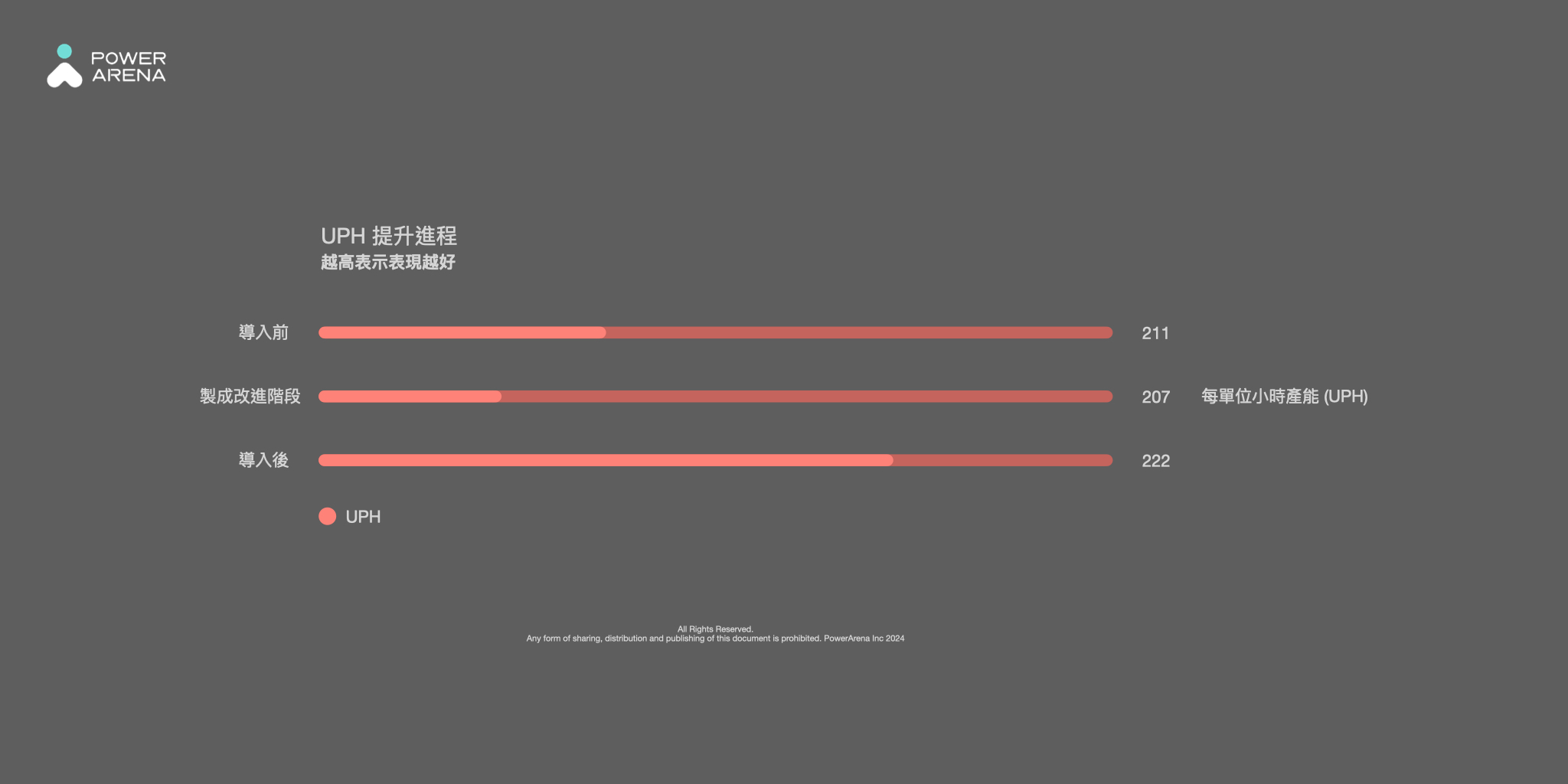

工廠導入 HOP 之後,產線最終達成達成 5.2% 的 UPH(單位小時產能) 提升。

痛點:管理人力生產線需要耗費工業工程師大量的時間,而且取得的資料不完整,疏漏了許多生產過程中的非增值作業,例如:該廠知道在某些特定時段,生產效率會較低落,也注意到了作業員離開工作崗位的情況,但由於缺少長時間的產線數據,沒辦法完整評估每個生產環節的效率和產能,無從著手改善人力與資源配置

導入 AI 視覺後:24 小時 7 天自動化搜集與分析產線數據,週期時間 (Cycle Time)、製程時間 (Process Time) 與閒置時間 (Idle time) 皆能由 AI影像辨識 精準捕捉,產線上的每個動作或意外事件,都會被完整地記錄下來,最終達成 5.2% 的 UPH 提升,和獲得超過 5 倍的投資報酬率 ROI。

案例三:AI 防錯防呆(以電動車組裝廠為例)

觀看案例訪談:AI 視覺完成智慧工廠部署。

痛點:雖然組裝產線已經導入許多製程追蹤系統,但早期發現的保固問題仍然存在。主因是作業員不遵循 SOP 的情況依然會發生,但 MES 系統又無法在製程端追溯人員的組裝過程。該系統其實只能分別判斷兩個作業員的操作步驟,無法整合分析整個協作過程。因此,當系統偵測到生產流程中的異常時,產線工程師難以迅速判斷問題的真正原因是工具、料件還是操作流程。

導入 AI 視覺後:建立由 AI 視覺 +MES + AGV 構成的製程端防錯防呆機制。當 視覺系統 沒有辨識的到作業員完成關鍵的作業動作,或 MES 沒有收到製程參數,AGV 不會放行工站。製程端消除潛在的品質錯誤,最終達成早期保固問題降為 0 的目標。

Table of Contents