前言

全球半导体市场规模预计将从 2024 年的 6810.5 亿美元增长至 2032 年的 20625.9 亿美元,期间(2024 年至 2032 年)的复合年增长率(CAGR)为 14.9%。

Source: Fortune Business Insights, December 02, 2024

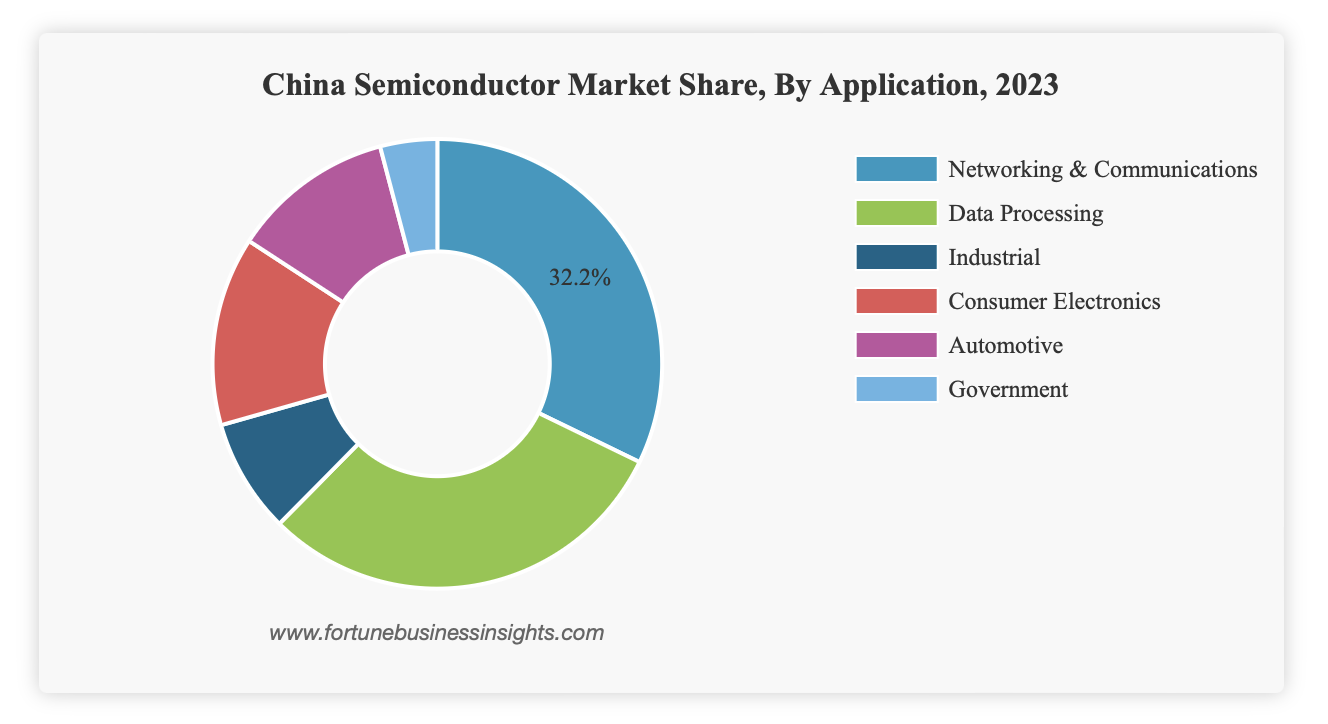

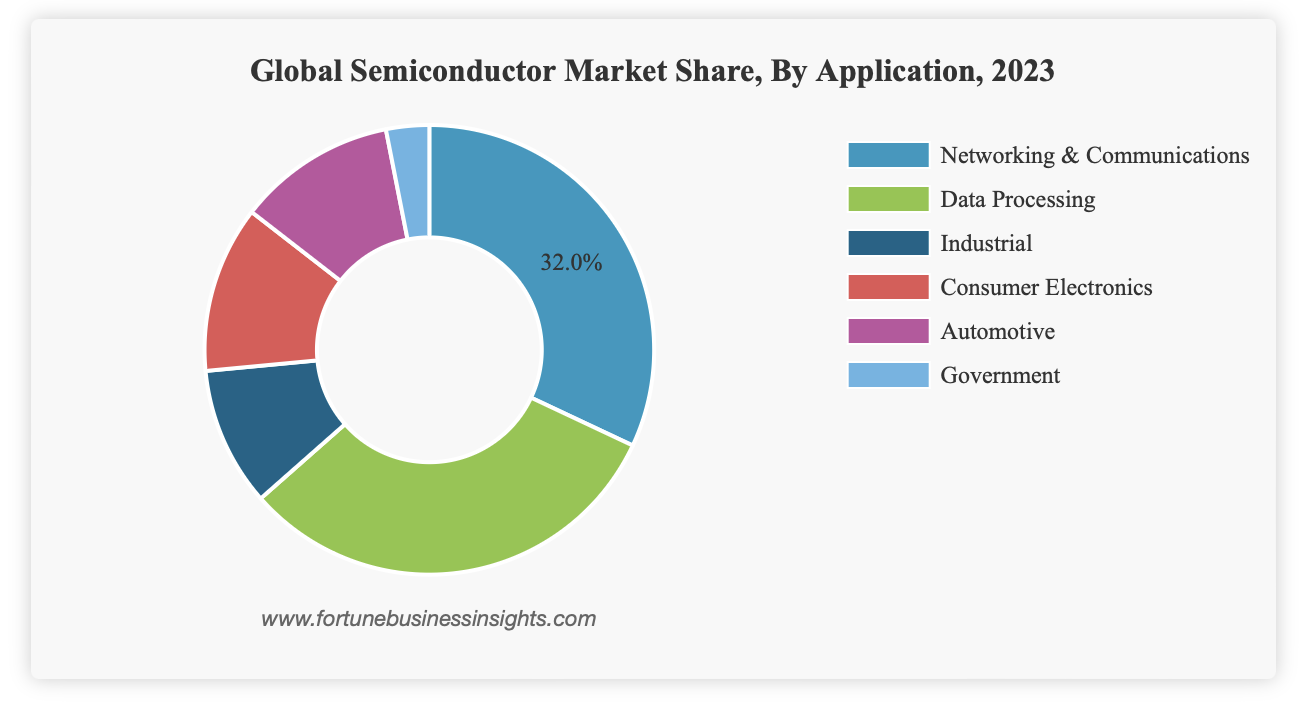

受智能手机、智能设备需求及 5G 技术推动,网络与通信以 32% 的市场占有率主导全球半导体市场。

Source: Fortune Business Insights, December 02, 2024

网络与通讯在中国(32.2%)和全球(32%)市场占有相近份额,显见其在半导体行业中的重要性与影响力。Source: Fortune Business Insights, December 02, 2024

随着市场需求的增长,全球半导体产业持续扩大生产能力。

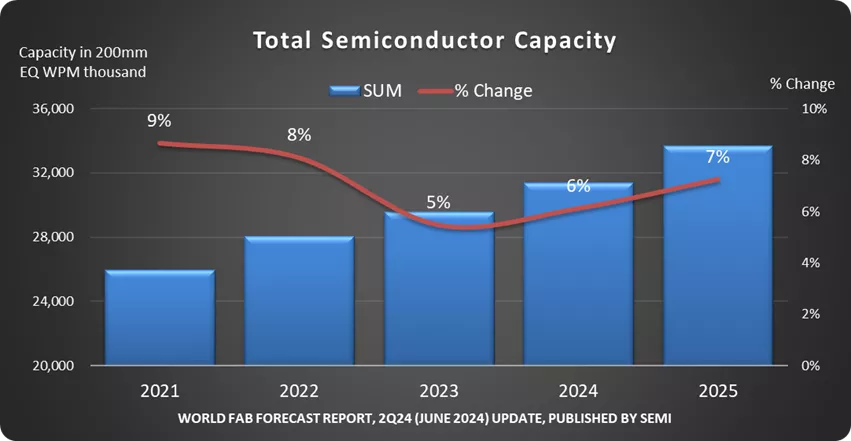

全球半导体制造业预计在 2024 年增加 6% 的产能,并在 2025 年再增长 7%,达到每月 3370 万片晶圆(wpm: 8-inch equivalent)产能的新记录。

Source: Semi, World Fab Forecast, June 18, 2024

半导体产能发展预测。Source: World Fab Forecast

尽管产能持续扩张,供应与需求之间的差距依然存在。

在此背景下,「提升良率」成为制造商竞争力的关键。通过实现高良率,不仅能降低废品率,还能以有限的产能生产更多合格产品,满足高端应用对质量的严格要求。

良率反映出高质量产品的产出比例,直接影响制造成本和客户满意度,从而影响订单获取与市场份额的提升。

聚焦于 AI 视觉技术在智能制造中的应用,PowerArena 从企业长期战略角度出发,帮助半导体企业实现自动化制程管理,构建维持高良率(Yield Rate)与高直通率(First Pass Yield, FPY)的高效产线,助力其提升市场竞争力。

良率优化对半导体制程的困难度

对于半导体行业来说,提升良率本身就是一项巨大的挑战。复杂的制程涉及众多变量,任何细微的偏差都可能对良率产生影响。

随着新技术的不断推陈出新,制造商在保持技术创新的同时,如何稳定并提升良率,已成为决定竞争力的核心问题。

制造商通过良率优化,系统性改进生产流程,最大化高质量产品的产出,同时将浪费与缺陷降至最低。

制程的复杂性

整体制程可能包含上百甚至上千个步骤,每一步的小偏差积累,都可能成为重大缺陷。同时,由于多种物理现象(如热、应力、电性)和材料(如硅、铜、介电层)的相互影响,使问题更加难以控制。

随着制程节点的进一步缩小,任何微小的误差都可能导致产品性能下降。此外,制程对环境条件极为敏感,如空气中的微粒或温湿度变化,都可能影响结果。

同时,大量的制程数据使问题诊断更加困难,找出真正的问题根源常常需要耗费大量时间和资源。

微小瑕疵造成的巨大影响

从制造业 4M1E(人员、机器、物料、方法、环境)的角度来看,任何一个因素的波动都可能影响良率。

人:操作人员对作业程序熟悉程度的差异,或是个人操作习惯,可能导致产品缺陷或生产中断。

机:半导体制程高度依赖自动化设备。设备维护不足导致精度和稳定性下降,会影响成品的完整性。

料:即使是极小的杂质或原材料批次间的差异,也可能在制程中累积缺陷,从而降低良率。

法:工艺参数设置不当或标准作业程序设计不佳,将直接影响芯片性能与稳定性。

环:微小的环境变化可能引发静电或污染,从而导致晶圆损坏或缺陷产生。

PowerArena 聚焦于「人」、「机」、「法」改善,优化制程效率。

AI 导入半导体制程,管理人工作业

PowerArena 观察到,「人」是半导体制程中最难以追踪与管理的因素。

半导体制程高度依赖自动化设备生产,但剩下需要灵活性的工作,往往需要依赖操作员的参与。然而,操作员的组装动作、在生产线上的行为等,缺乏有效的自动记录与分析系统,导致出现管理盲区。

PowerArena 将 AI 导入半导体制程,可以有效弥补人工作业的数据缺口,提升管理效率。

关键制程数据追踪,加速制程优化

机器作业的制程数据通过物联网系统自动追踪。

然而,依赖人工生产的组装工站,往往需要管理层人工判断和收集产线数据。

一个常见场景是,周期时间(Cycle Time),是制程中反映生产效率的关键指标。为了获取数据,工业工程师需要亲自进入产线,用肉眼观察生产情况,用秒表记录周期时间,再手抄记录数据。

这些收集到的少量数据,无法反映完整、真实的作业情况,人工记录的数据也可能发生错误。

将 AI 视觉导入人工作业产线,可以完整记录和分析产线上的人工操作过程。

管理层先定义作业规范,例如生产开始与结束的场景,AI 视觉即可追踪关键产线数据。设置生产目标后,系统能自动追踪生产线周期时间 (Cycle Time)、制程时间 (Process Time) 和闲置时间 (Idle Time) 等。

完整的制程数据,才能为生产计划优化提供有效依据。

实时作业异常警示,防止错误发生

对于半导体行业而言,制程中的容错率极低。操作员微小的步骤失误,可能显著影响产品良率。

PowerArena HOP 人因作业平台就像具备制程知识的管理者,协助管理人员在制程端消除人工操作错误。

人员设置好 SOP 后,系统会追踪操作员动作,一旦发现不符合规范的操作异常,系统会实时警示管理班组或产线工程师,并告知错误原因。管理者可以立即回放生产影像,确认原因,并决定是否暂停生产或继续放行工站。

管理层无需更改现有产线流程,即可捕捉更多生产环节,不仅在制程端防止错误发生,还能通过自动化系统对生产线的情况有更真实、完整的了解。

良率维持 95%,关键工站部署 HOP

AI 正在快速改变全球产业格局,企业推动 AI 项目的速度将决定其市场竞争力。

PowerArena 通过在半导体产线上导入 AI 视觉技术,为制程带来实际效益,提供可落地的 AI 解决方案。

PowerArena HOP 人因作业平台在半导体服务现场中,帮助某工站稳定维持良率在 95%。

通过 AI 视觉导入,自动发现原本可能发生的组装错误,例如漏装物料,让管理者了解生产现状,实时纠正错误,减少返工和废品。

同时,HOP 人因作业平台能弥补过去人工操作的数据缺口,让管理层更了解人员在产线的操作情况,从而更有效优化操作流程规范,将精力集中于制定更多提升良率的策略。