成功案例

服裝製造商

透過SOP助手

提升產品質量

透過PowerArena AI監測工人作業動作,確保工作生產效率以及標準作業程序的遵從。

1. 背景

總部位於香港,此服裝製造商70年以來都是該產業的先驅,在全球擁有超過10處製造基地。現今在美國,每售出的六件衣服中即有一件為該集團所製造的。他們生產多樣服飾產品,不論是襯衫、裙子或者是西裝,主要出口至歐洲及北美,為國際知名品牌如Michael Kors, Patagonia, L.L. Bean, G2000…等等所信任的製造商。

身為產業的世界領導者,該公司不斷地開拓創新技術,精進生產作業程序並持續供應最高品質的產品給予他們的客戶。

2.挑戰及困境

供應於許多全球著名名牌,此世界級的製造基地對於品質有其一定的堅持。工廠不斷地投資在標準作業程序上,然而,他們發現若要掌握所有工人所操作的每一個動作是非常耗時也相對困難的。

“我們無法每天都在現場觀測產線運作及確保所有作業員皆遵從所制定的程序,” 產線主管說道。“這是一個步調很快的工作環境,很多時候我們就只去檢測最終的成品是否符合期望”

然而,在服裝製造上,以品質來說,一個微小的步驟即能造成質量的差異。為了確保產品品質,廠方制定了標準作業程序,也就是SOP,供作業員遵守。儘管如此,在無人監測的情況下,廠方無法確保所有作業員皆跟著該程序去作業。

在既有的作業程序情況下,該製造基地希望能更進一步發展出一個能確保SOP被遵從的方法。

3. 解決方法

於產線中安裝了連接至PowerArena機器的攝像頭以監測工廠燙熨線的作業程序。他們將所制定的標準作業程序分類,並從該線超過100個程序中挑出12個關鍵步驟與PowerArena AI 系統整合以進行數據的蒐集。所選出的程序為確保成品品質的關鍵步驟並且必須根據所制定的方式來作業。

PowerArena採集詳盡的產線數據資料供廠方使用及近一步評估其生產運作。而所有的作業皆於廠內中運作,遵從工廠嚴謹的數據安全政策要求。

透過所取得的資訊,該製造基地同時也能了解其作業員是否遵從工廠所發佈的標準作業程序。

成果

所取得的數據提供予生產管理者超人的見解,並透過該數據達到以下幾點結論:

難以達到服裝標準工時 (GSD)*

工廠注意到了一個相對的服裝標準工時與工人作業工時的時間落差。而自取得的數據,工廠管理者發現當作業員遵守所有程序去作業時並無法達到GSD時間。而這一點在日後針對實際工時與標準工時成本評估上也相當地關鍵。

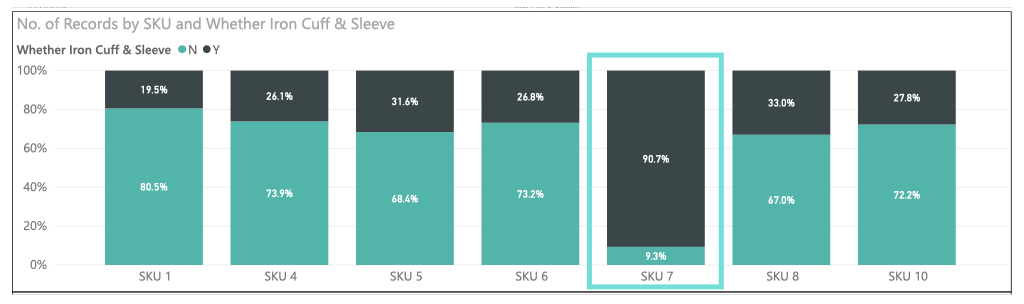

在某些存貨單位 (SKU)上,有些步驟被省略了

有些以品質來說為關鍵性的步驟,例如燙熨袖口及袖子時常被作業員省略。

某些程序需要加強進行訓練

工廠了解到了造成與標準服裝工時差異最大的工序,並針對該工序加強訓練。

*服裝標準工時 (GSD)

GSD是以標準工時的制定條件為基礎,利用預定動作時間法(PTS法)來制定服裝縫製時間的一種標準工時測定方法,是專為紡織服裝行業方法分析及時間標準設立的一門技術。

GSD也是廠商用於在與客戶報價方面進行勞動成本評估的指標。