By Sursha Wu

2025 年台北自动化大展延续去年的热潮,展场焦点从工业 4.0 的自动化基础,逐渐转向以 工业 5.0「人本协作」 与可持续驱动为核心的讨论。无论是机器人技术的快速演进,还是 AI Agent 的崛起,都揭示了制造业在数字化转型浪潮下的下一步:更贴近人、更具弹性、更以价值为导向的智能制造力。

以下是 PowerArena 观展后的三大趋势洞察,对 2025–2026 年制造商值得关注的重点提出观察:

1. 人形机器人进入诞生期:带动完整供应链

人形机器人市场的潜力,预期将是电动车市场的 10 倍。预计到 2035 年市场规模将达 260 亿美元,年复合增长率 37.2%。

—— Dforum, Digitimes 整合营销处处长 陈毅斌 Ethan Chen

过去在自动化展中,机械手臂常以「跳舞」的方式,展示其结构设计与运动协调性。但今年,我们观察到机器人正快速从 工业手臂 → 移动型机器人 → 人形机器人 的演化轨迹。

推动这波热潮的最大动力,来自于人口老龄化与用工短缺压力。在工厂端,AGV(无人搬运车)与 AMR(自主移动机器人)已成为解决搬运与物流挑战的重要角色;而人形机器人则逐步从展会概念走向实验应用,不仅有机会进入生产场景,也被期待能延伸至服务型应用。市场需求与雏形已在展场中浮现。

虽然目前工厂端对人形机器人尚未出现明确且可量化的效益场景,但其发展势必牵动庞大的产业链:从马达、驱动机构、控制软件、数据运算到传感器等。对制造商而言,挑战不仅在于掌握市场潜力,更在于如何有效整合关键零部件与技术,将其转化为能够落地、并契合当下最迫切需求的应用产品。

达明机器人通过轮式机器人拓展工厂端的应用场景。

NEXCOM 机器人搭载 Edge AI 视觉技术,以满足更多工厂端的应用需求。

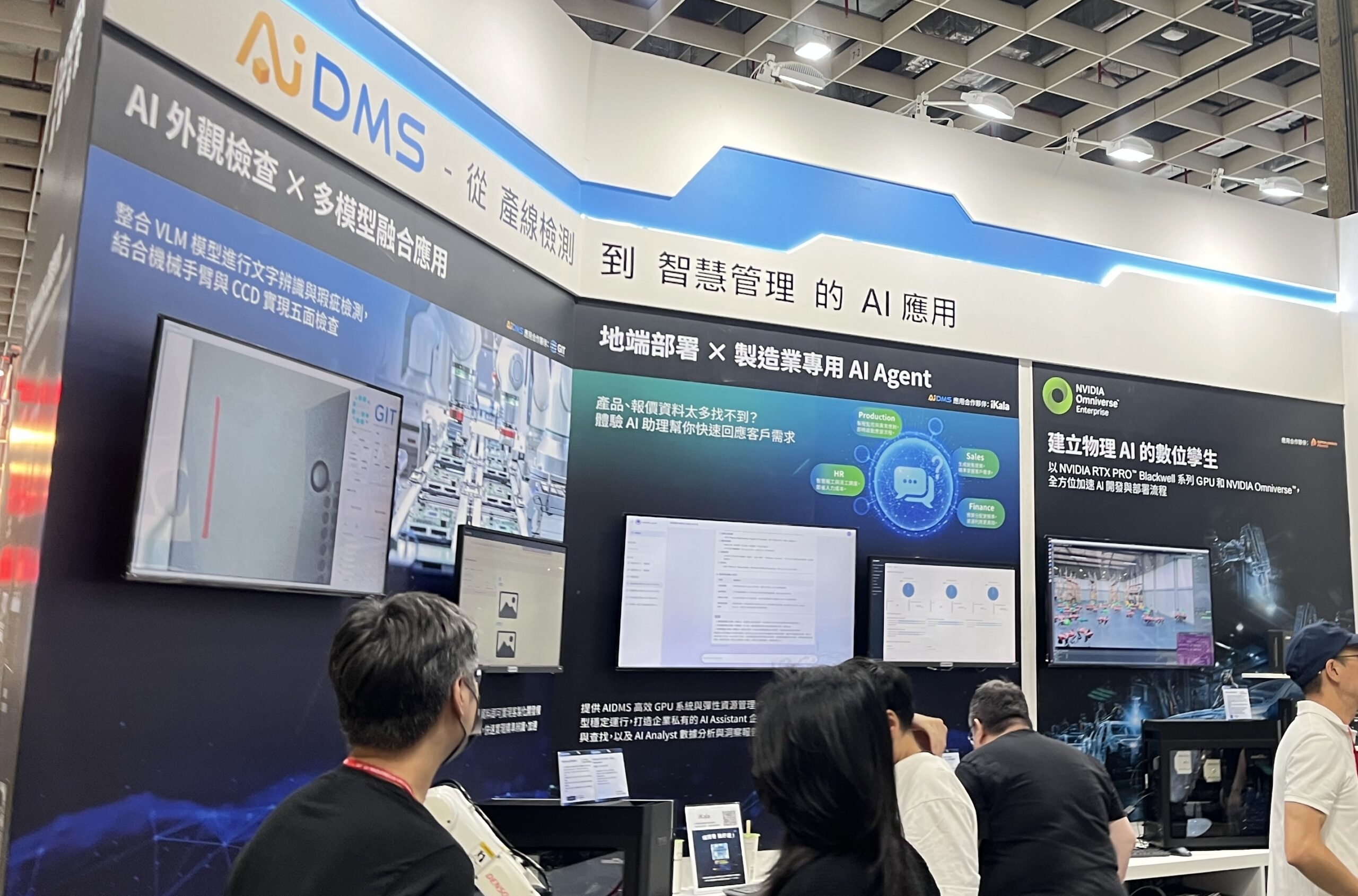

2. 从生成式 AI 到 AI Agent:工厂端 AI 要的不止问答

自 2023 年起,生成式 AI(Gen AI)被企业大规模导入客服、营销、知识管理与文书自动化等环节,并在 2024 年成为数字化转型焦点。

然而,制造业在经过两年的尝试后逐渐发现,相较于办公场景的基础需求,工厂端更需要能结合现场数据与行业知识(domain know-how)的专属模型。

延伸阅读:仁宝电脑在产线中导入 AI 视觉与 LLM

在 2025 自动化展中,我们可以明显感受到话题的转向:2025 上半年焦点仍集中在 LLM 的潜力,而今年则落在 Agentic AI(AI Agent) 的落地应用。推动这股转变的原因,是工厂端对 信息整合、深度分析与决策支持 的需求提升。

企业不再满足于『AI 可以回答问题』,而是期待 AI 能具备自主性:能主动整合数据、产出分析,并在具体场景中提出行动建议,逐步成为企业内部的『数字化员工』,甚至在经验积累与问题解决的深度上,展现出超越单一员工的价值。

AI Agent 在订单排程与生产管理流程(如工单派发)的应用,目前是最常见的场景。

AI 自主(AI Agent / Agentic AI)可帮助工厂利用历史数据与实时机台数据对比,预测机台寿命,并提前提供保养与维修建议。

3. OCR/AOI 缺陷检测更趋成熟:用工短缺与质量要求是关键驱动力

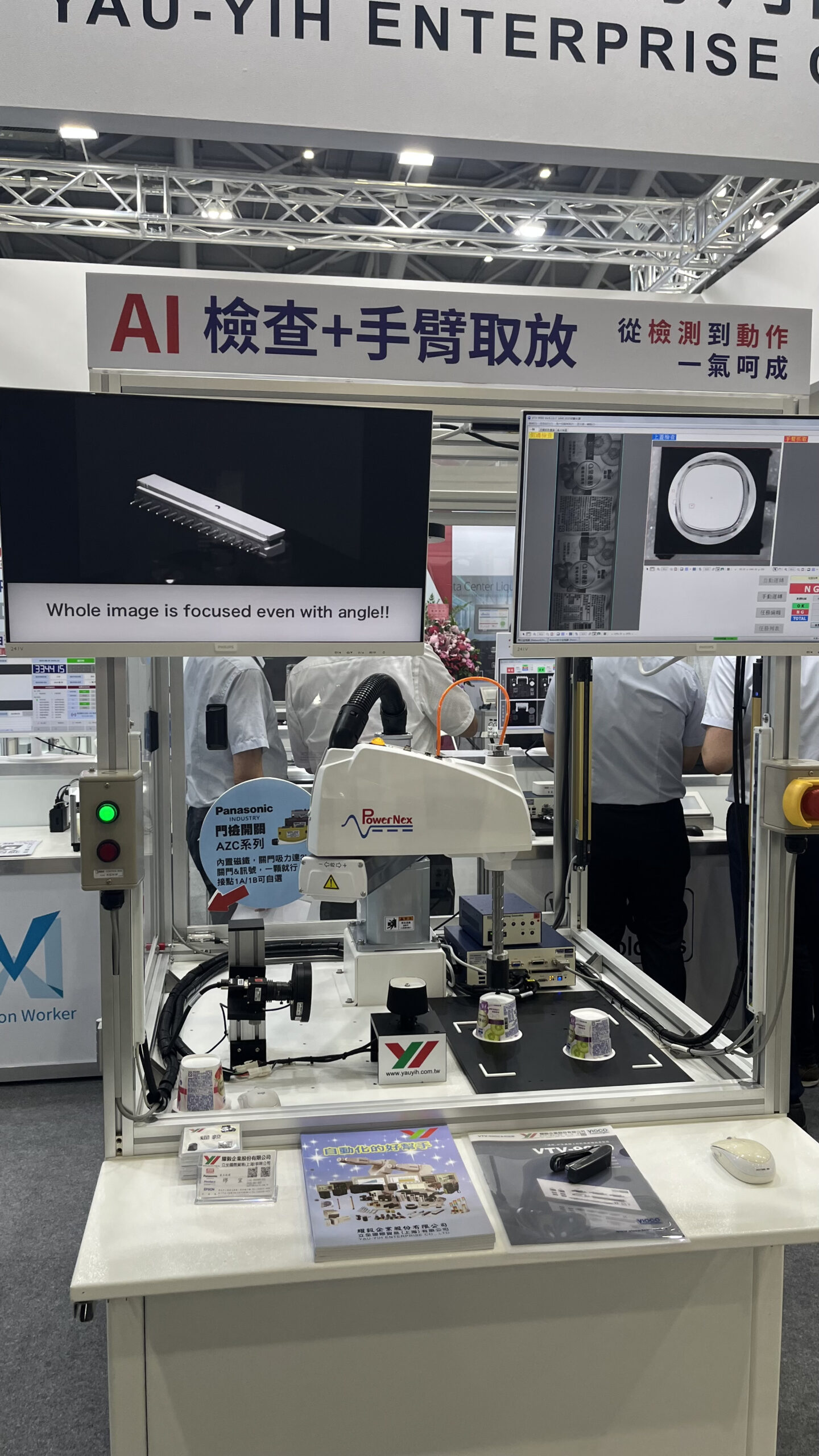

AOI 技术正快速迈向更高阶的应用。过去多专注于固定物件检测,如今已能支持对输送带上高速移动的工件进行实时识别,甚至结合 Gen AI 平台或机械手臂,让检测不再是单一功能,而是更完整的流程解决方案。

推动这波演进的动力,主要来自 用工短缺 与 行业对质量的更高要求。同时,制造业对检测工具的期待也提升了:不仅要能识别缺陷,还要 整合数据、加速问题追溯,并通过 AI 语言模型的对话界面,以更直观的方式完成查询与分析。

目前各家厂商在 AOI 的差异化发展方向包括:

- 低代码(Low-code)、无代码(No-code),让非专业人员也能快速配置检测流程。

- 多功能与工具整合,可灵活嵌入不同应用场景。

在价格竞争趋近极限的情况下,部分厂商也选择转向利基市场,针对特殊场景开发差异化方案,例如 核电厂的异物掉落动态检测 或 金属加工厂的高温环境缺陷检测。这些高门槛应用不仅提升了 AOI 的专业深度,也展现出市场正朝向 专业化

手臂技术与 AOI 缺陷检测技术的整合应用。

2025-2026 AI 智慧工厂聚焦:数据采集、信息整合、风险预测

在 2025 台北自动化展中,Digitimes 举办的智慧工厂论坛以「AI²:IA × AI,制造方程式,产业升级新动能」为主题,点出当前制造业所面临的多重挑战:AI 革命、净零转型,以及地缘政治下的供应链重构。

我们整理出三项对制造商特别重要的关键洞察:

重点一:数据采集—— Data is Power

完整采集产线与机台数据,是制造数字化的核心基础。在此基础上,才能推动大数据与 AI 深度学习。

—— Dforum, 《打造新世代智能工厂》, 东元电机 技术长 饶达仁

数据的『量』与『质量』始终是一切应用的基础。无论来自机器或是产线,数据必须兼顾完整性与准确性,才能真正发挥价值。挑战不仅在于收集数据,还在于让这些数据对工厂「有意义」,能够被快速解读并转化为行动依据。

饶技术长指出,过去在工研院机械所推动工厂数字化时,关键并非单纯提取机台数据,而是确保数据能支持现场决策,涵盖人、料、机、法等层面的信息。

因此,制造商在导入任何 AI 应用或智能制造解决方案前,应优先思考 如何推进工厂数字化,并取得全面且可用的信息。只有具备充分的基础,才能有效推动后续更进阶的预测应用。

重点二:信息整合—— 工厂怎么用 AI?把老师傅的经验变成 AI

在工厂现场,数据若只是单点存在,价值有限。真正的挑战在于整合:如何让 OT 与 IT 接轨,形成跨系统的数据链,并进一步转化为可被行动化的知识。

其中,「老师傅的经验」是最具代表性的资产。操作、维修与运维知识长期停留在个人层面,难以传承。而当这些隐性的 know-how 能通过数据化纳入 AI 训练数据库,就能转化为 管理自动化、质量追溯、产品与设备质量管理,以及生产线优化 的依据。

信息整合的最终目标,是将分散的数据与经验汇聚成可被 AI 利用的资源,让 AI 真正成为工厂的『顾问』,支持决策并提升改善效率。

重点三:风险预测—— 看板化工厂信息管理

实时工厂看板能带来哪些效益?生产透明化、远程建厂、员工培训

当数据完成采集与跨系统整合后,下一步是导入 AI 深度学习,并与控制器或生产系统对接,将分析转化为预测模型,甚至直接对机台或产线采取行动。

随着制造业面临 供应链不确定性 与 质量挑战,风险预测的价值愈加凸显。过去工厂多依赖经验与事后检讨,反应往往滞后;如今 AI 能将设备异常、产能落差、供应链瓶颈通过实时看板呈现,让管理层能及早采取行动。

这种从 被动反应走向主动预测 的模式,正在帮助工厂建立韧性:

- 质量:提前识别产线异常趋势,避免大规模不良。

- 产能:利用线平衡与节拍数据预测,提前调度资源。

- 供应链:整合物流与物料数据,模拟延迟或缺料影响。

最终,这些能力都汇聚到 工厂信息的看板化管理。当所有生产相关数据能够在看板上实时呈现,管理层不仅能快速看到停机、产能差距或质量异常等现况,也能同步掌握背后的关联数据与潜在风险趋势。

透明化、可视化的呈现,让决策不再依赖事后追踪,而是以 前瞻角度 做出反应,提前部署资源,避免问题扩大。

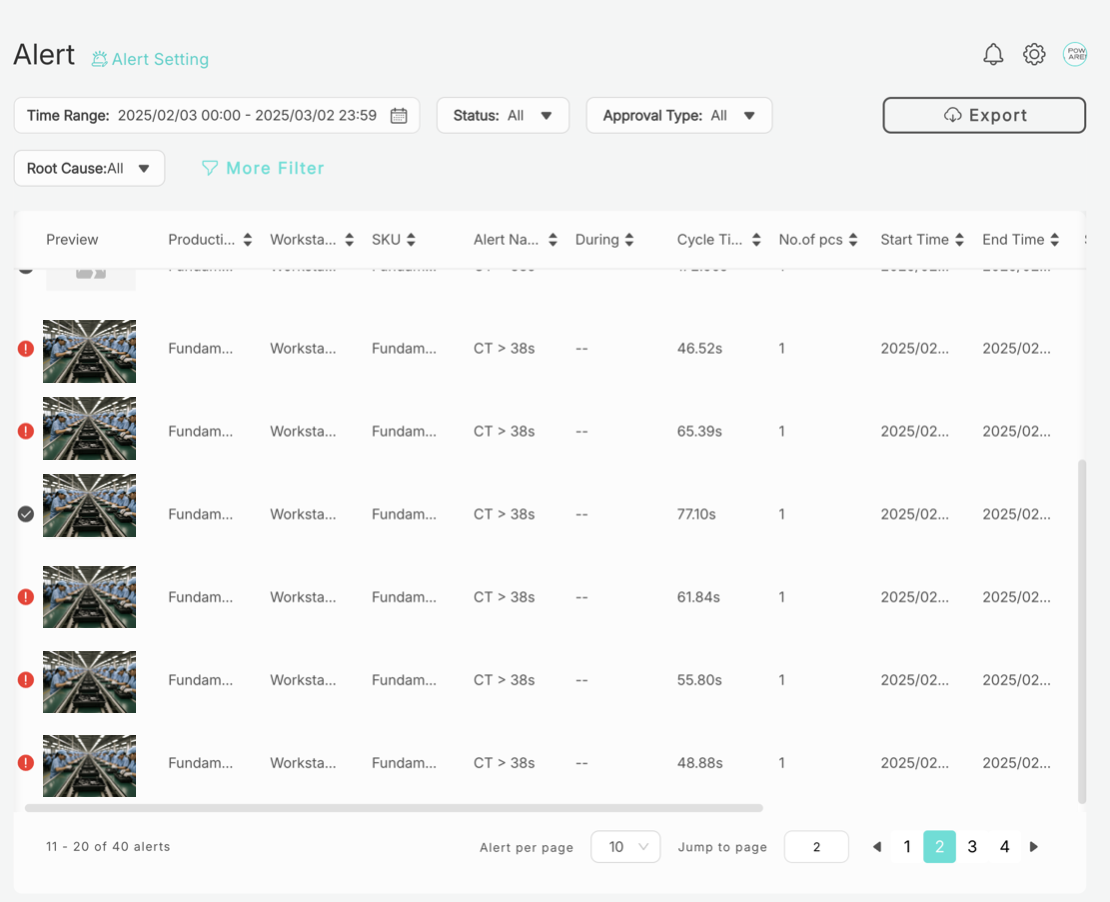

PowerArena 提供整合性的工厂看板,让异常状况一目了然,实现生产透明化与即时应对。

想了解如何通过 AI 与实时看板管理,帮助您的工厂提升韧性并掌控风险?

Table of Contents