By Sursha Wu

前言

在智能制造的浪潮下,许多企业已开始投身于 AI 应用领域。

根据 2024 年市场报告,美国在过去五年中对 AI 的投资已达到 2900 亿美元。在引入 AI 后实现显著提升利润和降低成本的行业中,制造业排名第二。

来源: IngestAI, The Global AI Investment Landscape: Trends, Players, and Opportunities

PowerArena HOP 人因作业平台,是专为制造业设计的智能制造 AI 解决方案。

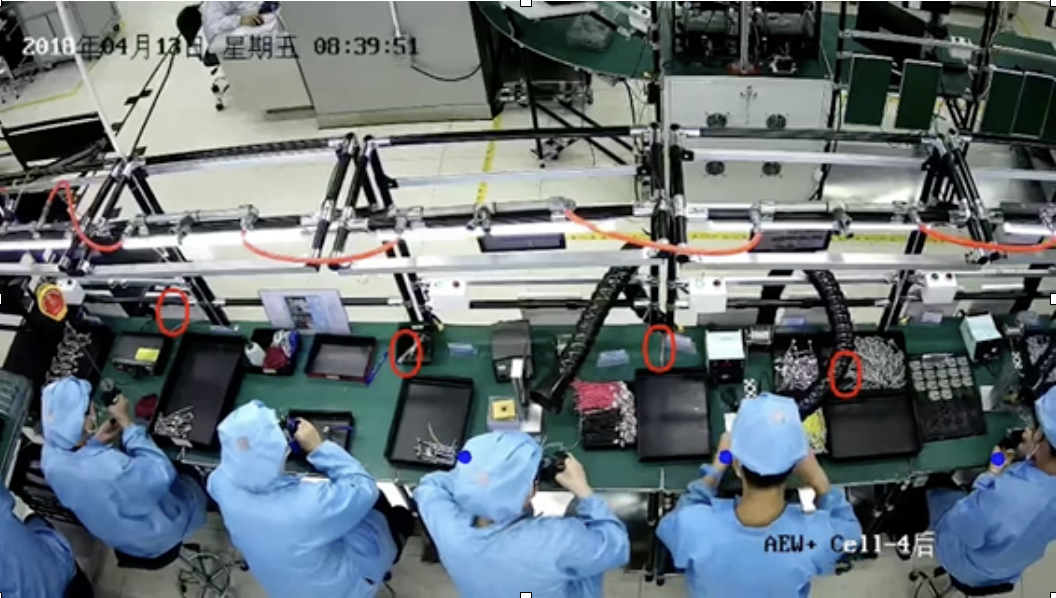

通过 AI 视觉技术,实现生产线管理自动化,精准解决管理层在劳动密集型生产线中的管理痛点。

HOP 人因作业平台已经成功应用于多个实际案例,导入后的现场均因 HOP 带来了实质效益。

半导体工厂

EMS 工廠

整车组装工厂

本文将介绍 HOP 导入过程中的五个关键步骤。帮助您更清楚地了解从决定导入 HOP 到实际实施落地的合作流程,以及 PowerArena 在此过程中所扮演的角色。

考虑导入 HOP 前的几个注意事项

在导入 HOP 前,需要做好全面的准备与规划。

明确需要解决的问题

企业应先回到生产现场,梳理当前生产中的瓶颈或痛点,可能是影响效率、品质或管理透明度的关键问题。明确目标能更快帮助我们判断 HOP 如何为生产线优化提供支持。

具备基本的标准化作业模式

HOP 系统的核心在于追踪与记录异常,这需要以标准化的 SOP 流程为基础。建议工厂建立规范化的操作流程,为 AI 提供清晰的分析框架。

准备搭建数字化基础设施

企业需具备一定的数字化基础,或有意愿投入相关资源来支持系统运行,例如:摄像头、网络架构和服务器等设备。这些设备的规格会依据生产线需求不同而调整,以确保系统在图像传输和数据计算中保持高效。

HOP 导入工作流程

不同于在手机上安装软件,HOP 人因作业平台的导入需要紧密合作与调整,才能为生产线创造最大的价值。

Step 1: 再次梳理作业痛点

我们观察到,工厂在最初确认需求时,往往与真正影响生产效能的核心问题存在一定落差。

PowerArena 的专业团队致力于帮助客户收敛思路,深度剖析生产现状,找到真正的核心痛点。

例如,某客户希望利用 HOP 的 AI 视觉技术检测灯光是否亮起,以确保某个操作步骤已完成。然而,通过进一步讨论,我们发现真正的痛点在于确认该操作步骤是否被正确执行,而非单纯检测灯光状态。

PowerArena 不仅拥有先进的 AI 技术,还积累了多年深入研究工厂操作的经验,能够精准理解生产流程。因此,我们导入的第一步并非直接满足表面需求,而是通过专业咨询帮助客户识别核心问题,共同制定最适合的 HOP 导入方案。

Step 2: AI 模型认知生产场景

核心在于让 AI 模型充分了解生产线的运作场景。

不同生产模式所需的数据量可能存在差异。影像资料需要尽可能涵盖所有可能的操作动作、人员行为和物体特征,以确保 AI 能够「看到」足够多的场景信息。

目前,HOP 具备基础模型(fundamental model),已预先训练识别手部、人员、载具以及印刷电路板(PCB)等基本元素。

若生产过程已包含在基础模型中,可显著减少训练时间。

Step 3: 协助生产线标准化

在数字搜集完成后,PowerArena 会协助客户再次厘清并定义作业标准,确保作业标准统一。

一个常见的情况是,许多产线管理层对实际生产状况并不完全了解,这往往导致作业过程中存在「不清晰的作业要求」。

举例来说,某产线的 SOP 规范要求:右手拿工具,左手拿零件。然而,从生产影像中我们发现,部分作业员是根据自己的习惯使用惯用手操作。此时,我们需要和产线管理者的合作,确认这种差异是否会影响生产效率或产品质量。如果会影响,就需要设置侦测;如果不会,则可能是 SOP 设计本身需要优化。

此階段的目標不僅是讓操作標準化,更是確保 SOP 的設計具有實際意義,排除不必要的追蹤因子。

对于 AI 模型而言,标准化的动作能提供更准确且有价值的数字,确保 AI 不会侦测到「无效异常」。此外,透过这个过程,管理层往往能更明白作业员在产线上的操作行为,而审视现有 SOP 的不足或不合理之处。

Step 4: 系统上线

完成 AI 模型训练及产线标准化后,HOP 便可快速部署至生产环境。

对于基础模型已涵盖的需求,上线流程仅需 2 至 3 周,即可帮助管理者透过 Dashboard 执行生产数据的即时追踪与分析。

在初期运行中,产线过去隐藏的大量生产问题会因 HOP 的导入而浮现,此时可能会需要再针对部分的生产步骤优化,排除无效变因。

针对这些情况,PowerArena 将持续提供专业支持,帮助客户获取最有价值的产线信息。

Step 5: 模型微调与维护

对于 PowerArena 而言,我们的工作并不仅止于 HOP 系统的成功上线。AI 模型的持续效能关键在于定期的微调与维护,才能有效面对生产环境中可能出现的变化。

AI 模型的资料飘移(Data Drift)现象

在生产环境中,AI 模型的效能可能随着时间出现波动。 这主要是由于资料飘移 (Data Drift) 现象引起的。

资料飘移(Data Drift) 是指因生产环境的变化,使得模型的预测准确性下降。 例如,产线光线条件改变、设备位置挪动或工具折旧时,AI 模型的侦测会改变。或者,我们可以理解成,AI 模型会将这些细微的变化视为「新的生产过程」,所以出现无法正确辨识的情况。

不同于人类对「变化」能保有弹性的理解与适应,AI 模型需要透过数据更新来重新学习这些变化。 同时,为了保持模型的准确性,PowerArena 设计了维护机制,将资料飘移的影响程度将至最低:

- 信心度监测:持续监控模型信心度,及早侦测异常数据。

- 模型微调:根据新的数据分布进行调整,确保模型适应新的生产条件。

- 动态适应:目前 PowerArena 的 AI 模型已具备对光线、旋转、平移等常见变化的适应能力,大幅减少因环境因素造成的误差。

PowerArena 在 HOP 导入中的角色

在导入 HOP 的过程中,PowerArena 同时担任 AI 视觉技术专家与智能制造顾问的角色。

我们不仅拥有领先的 AI 技术,还累积了多年制造业导入与执行的经验,对工厂管理和生产运作的细节有着深刻的理解。

PowerArena 提供的价值不仅限于技术层面,更在于帮助客户快速定位产线的核心问题,并提供能切实助益生产流程的解决方案。我们认为,只有技术与实务相结合,才能真正为产线创造长远的效益。

同时,因为多年专注于制造业的经验,我们的团队具备足够的行业知识 (domain know-how),而 HOP 的 AI 模型也专为制造业运作设计。这样的结合让我们能显著缩短导入时间,帮助客户快速上线并取得成果。

HOP 为产线带来的即时效益

HOP 彻底改变了过去依赖偏差样本评估产线生产状况的方式。

通过 HOP 对全流程生产数据的采集与分析,管理者终于能够真正“看见”完整的生产全貌,而不再依赖少量数据去推测整条产线的实际状况。

在 HOP 的导入过程中,管理者往往会重新审视生产流程,这不仅帮助他们发现许多过去未曾注意到的问题和细节,也进一步深化了对产线的整体理解。

借助 HOP,管理者可以实时掌握每个工站的运行状态,无论是全局战略还是细节优化,都有清晰可靠的数据作为支撑。这不仅帮助他们迅速定位问题,还为优化产能、提升产品质量以及制定更精准的生产策略提供了坚实的基础,全面提升了整体生产效率与管理效能。