什么是生产管理?

生产管理是指对制造流程中各类资源(如人力、物料、设备和预算)进行有效规划与协调,其目标是提升运营效率,确保产品按时完成并达成质量与成本目标。生产管理涵盖了从排产、生产执行到质量控制等多个方面,是保障企业制造运转顺畅的核心关键。

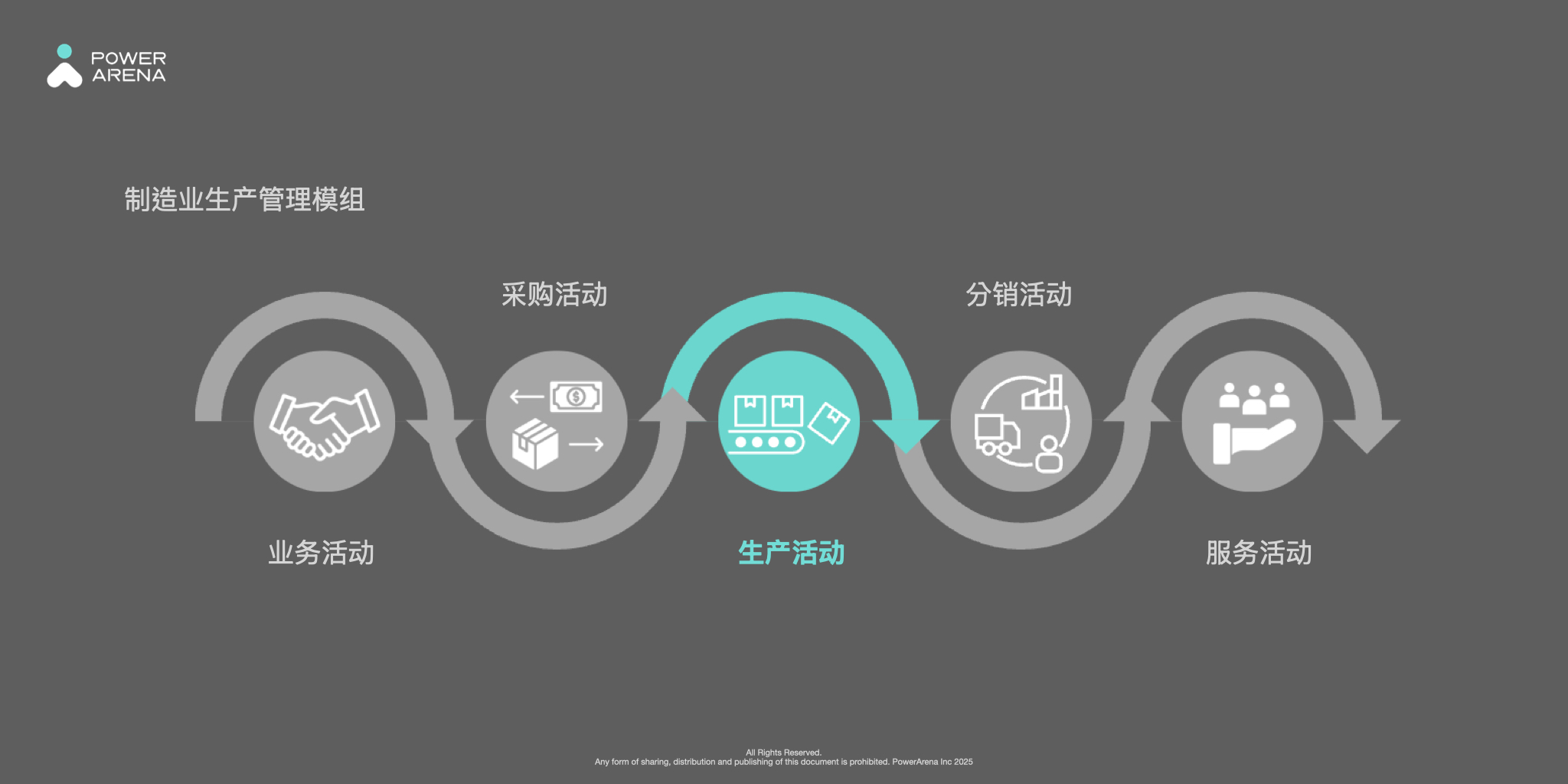

生产活动涉及复杂的管理工作,是生产模块中的关键环节。资料来源:ERP小讲堂 单元八生产管理循环

生产管理的目标

通过 QCD、PDCA 等方法实现利润最大化

生产管理的主要目标是建立一套高效的『制造—销售』业务流程,实现利润的持续增长。

企业常采用 QCD(质量 Quality、成本 Cost、交期 Delivery)管理体系,目标是在保证高质量、低成本与快速交付的同时,为客户提供最优产品。

为实现可复制的流程优化路径,制造流程中也常结合 PDCA(计划 Plan、执行 Do、检查 Check、行动 Act)循环机制,快速试验和解决流程中的问题:

- Plan(计划):分析市场需求与企业内部资源,制定改进目标和详细实施计划,包括产能规划、排产调整和资源配置。

- Do(执行):按照计划推进各项生产任务,重点在于现场执行和信息反馈的管理。

- Check(检查):将实际结果与原计划对比,利用数据全面评估产线效率、产品质量和交付情况,识别问题根源。

- Act(行动):基于检查结果,优化流程与调整措施,形成持续改进的闭环体系,逐步实现最佳工艺配置。

生产管理原则

在制造行业中,为稳定实现高质量与高效率的生产成果,4M1E(人、机、料、法、环)原则是最核心、最广泛应用的方法论之一。

4M1E 五大要素:

Man 人

人力配置以及确保操作人员严格按照标准作业程序(SOP)执行任务,是提升质量与效率的关键。由于操作人员熟练度与习惯不同,容易导致作业波动。现如今,可通过部署 AI视觉技术 实时追踪操作行为,判断是否符合SOP,并量化操作效率等关键指标,助力管理者全面掌控生产情况。

Machine 机器

设备部门需确保生产设备保持稳定运行。通过定期维护、校准和升级设备,有效降低故障率,防止生产中断。目前,许多企业已利用传感器与数据分析技术实现预测性维护(Predictive Maintenance),降低突发停机风险。

Material 料件

物料是决定成品质量的基础。需通过严谨的工程验证与检测,确保材料符合生产标准、并保证供应稳定。目前,众多制造企业已引入 AOI 自动光学检测,替代人工检验,有效识别缺陷物料与半成品,提升检验精度,降低人为疏漏。

Method 方法

工业工程师需根据实际作业场景,制定科学可执行的 SOP,确保流程标准化、步骤清晰,从而提升整体一致性与效率。

要制定真正契合现场的作业标准,工程师需深入理解现场实际,例如常见异常、瓶颈环节与操作习惯。但传统方式依赖长时间人工观察,容易因现场变化而产生偏差。

借助 AI视觉系统,可高效记录与分析真实操作行为,辅助工程师全面掌握生产流程,并结合如 FMEA(失效模式与效应分析) 等方法,提升流程优化能力与风险控制效果。

Environment 环境

生产现场需要维持适宜的温湿度、洁净度与照明条件,降低外部环境对生产过程的干扰。同时,安全管理也不可忽视,必须设有清晰的动线、安全标识和应急设备。当前,不少工厂已部署环境监控与电子围栏系统,有效预防人员误入管控区域。

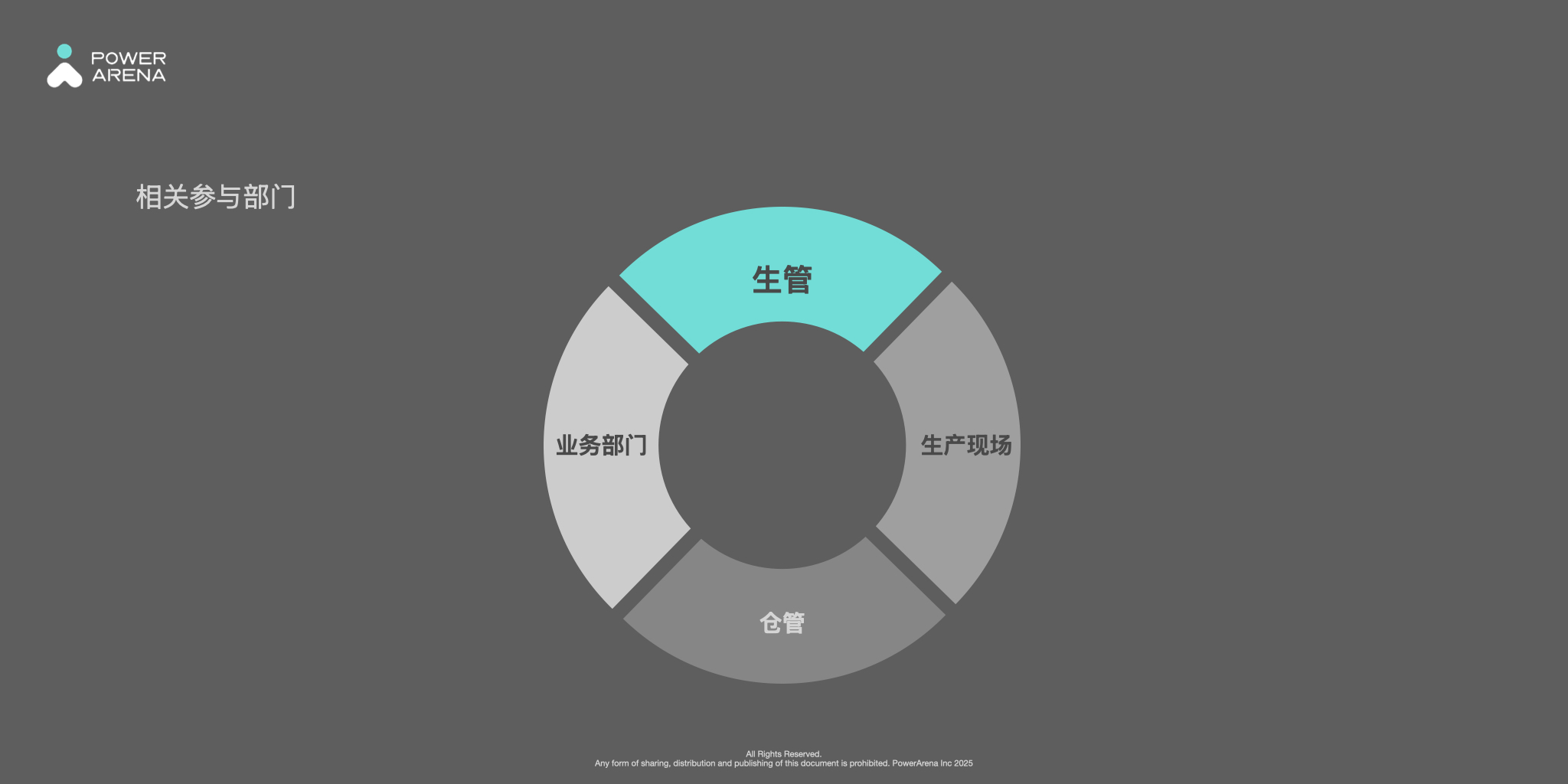

生产管理涉及哪些职能?

生产管理需依赖多部门间的协作,才能实现企业对生产效率、品质与成本的全面掌控。

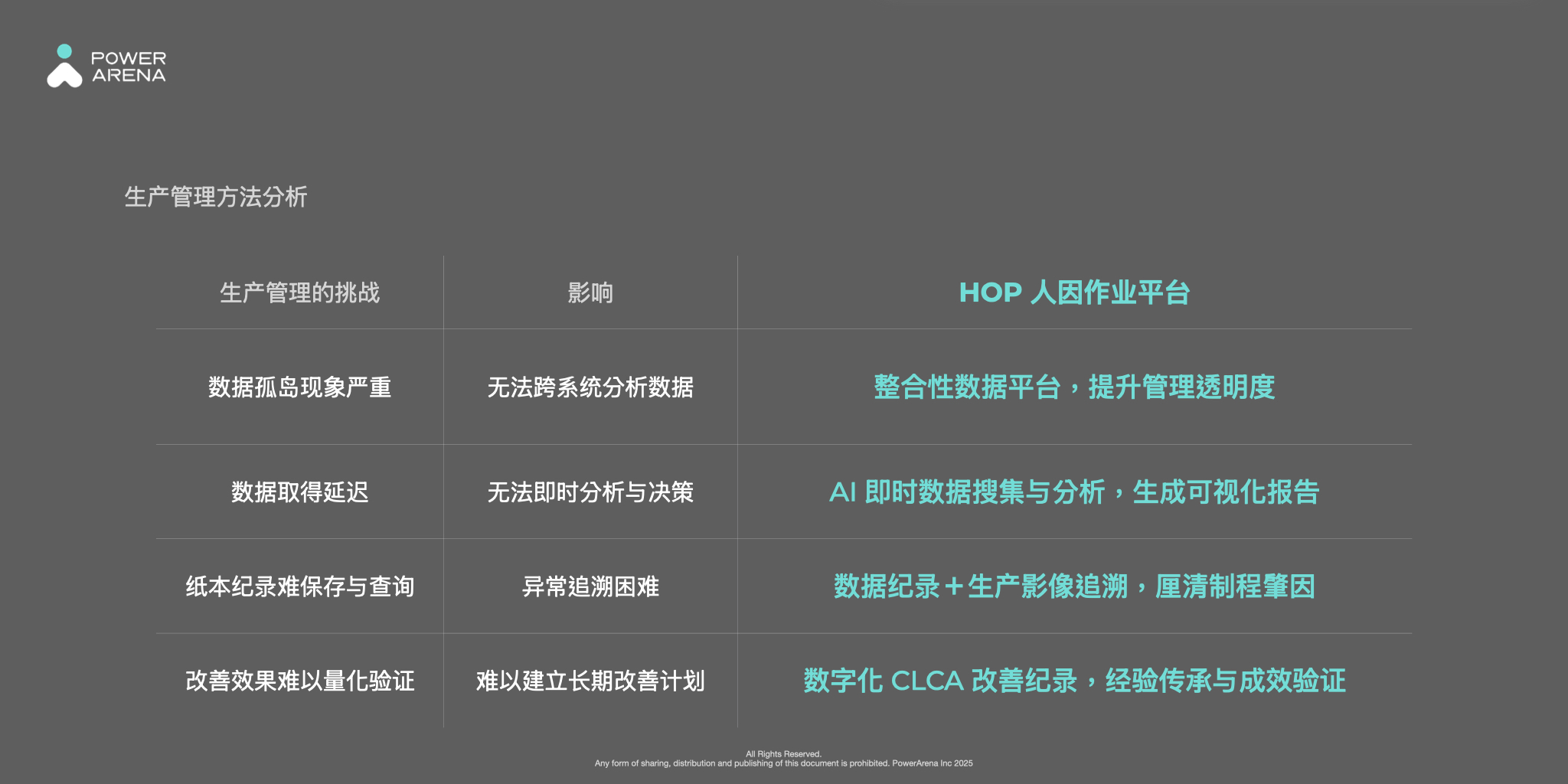

生产管理的困境与瓶颈

在实际工作中,制定与执行『改进计划』是生产管理的一项重点任务。然而,目前仍广泛使用的工具如手工记录与现场巡视,往往效率低且容易遗漏关键信息。

HOP 人因作业平台是一款 AI 驱动的产线管理解决方案,能多方面解决生产管理中的痛点。

案例一:花费大量精力处理生产数据

某电子组装厂的生产管理主管每天都需加班 2~3 小时汇总数据。他需从纸质工时单、Excel 表格与班组长口述中比对信息,才能生成产能报表。由于数据分散,他曾漏掉一条异常工时,未能及时调整排程,导致交期延误。虽然他知道部分流程可以自动化,但由于数据未数字化、记录格式不统一,目前仍只能靠人工整理。

案例二:难以获取实时生产信息

在一家汽车电子代工厂,生产管理人员需随时掌握各条产线的进度。某天上午,客户临时要求提前一批紧急订单。生管需马上重新排产并调度人力。他试图打电话联系各工段了解现场状况,但因换班或处理故障等情况,信息反馈滞后,只能亲自进入现场逐一记录产出、测量周期时间(Cycle Time)并观察人员效率。

整个上午都花在信息采集上。更糟的是,两周后换了一批新员工,效率大幅下降,导致旧数据失效。由于缺乏数字系统,他也无法确认一线主管是否监督到位,现场数据是否准确。缺乏实时、透明的信息,大大影响了排产与决策效率。

案例三:缺乏数字化的改进记录

某笔电代工厂曾对特定工站实施流程优化,产线效率一度提升 10%。但半年后再遇瓶颈时,原项目工程师已调岗,新主管找不到改进记录与数据,只能零碎拼凑,最终无法复用成功经验,失去标准化复制的机会。

客户成功案例:部署 HOP 人因作业平台,打破『管理盲区』

传统生产管理依赖人工报表与现场巡视,但信息往往不实时、不完整,导致管理层处于『信息盲区』,无法快速识别问题与响应异常。

制造商与 PowerArena 合作,部署 HOP 人因作业平台,引入 AI 实时参与生产管理,成功提升了管理透明度与决策效率。

AI 视觉 24/7 实时采集生产数据,助力智能洞察

HOP 平台搭载 AI 视觉技术,可全天候自动采集周期时间(Cycle Time)、工艺时间(Process Time)、闲置时间(Idle Time)等关键数据,并实时生成可视化报表,极大减轻数据整理负担,加快问题识别与追溯。

HOP 作为一体化数字系统,不同部门均可访问统一平台获取生产信息,打破信息孤岛,实现全工厂信息一致性,提升协作效率。

100% 透明信息,实现过程质量实时管控

HOP 通过摄像头记录作业过程,实时判断动作是否符合 SOP,精准识别异常操作并立即告警暂停工站,防止不良品流入下一工序。

系统自动生成异常报告,显示发生环节及原因,助力快速决策。所有数据可被不同管理层同步查看,为优化 SOP 和流程调整提供有力依据。

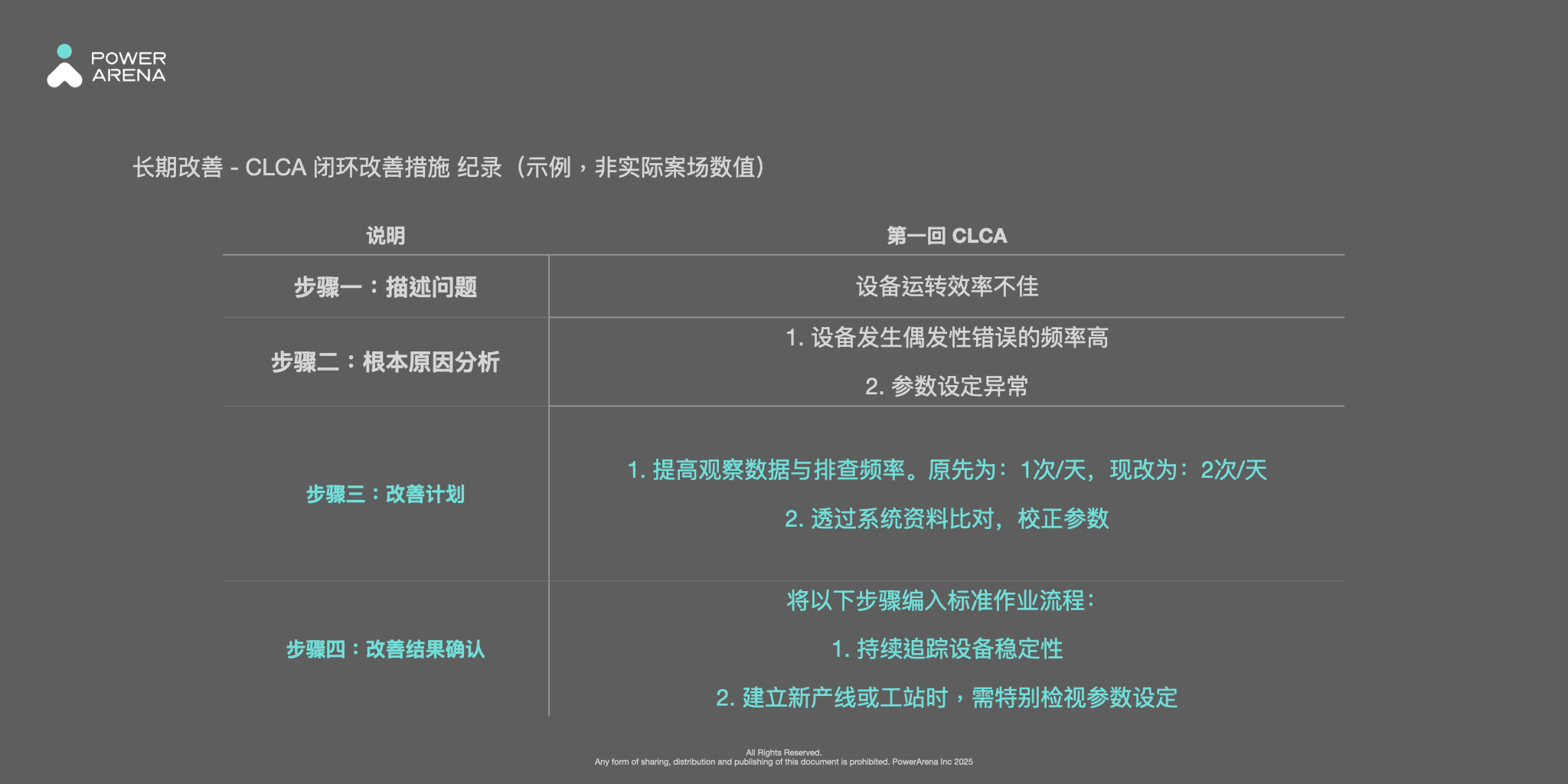

结合 CLCA 闭环改进机制,建立持续优化体系

工厂利用 HOP 人因作业平台中的 CLCA 功能,完整保留产线改善纪录。

工厂借助 HOP 平台中的 CLCA 模块,完整记录产线改进过程。 HOP 开发了 CLCA(闭环纠正措施)模块,帮助企业数字化保存改进记录,并形成可复制的标准流程。例如某工厂发现一条产线长期线平衡异常,HOP 回溯视频找出根因为设备故障与参数错误,于是:

- 增加每日巡检次数至 4 次

- 优化参数设置并记录于 HOP 系统,供后续复用

其他管理人员可快速借鉴这套方案,减少沟通成本,并通过 HOP 持续验证改善效果,实现真正的流程闭环。

继续阅读系列文章:

运用 AI 强化制造企业生产管理

Table of Contents