成功案例

全球前五大EMS

透过线平衡

提升产能与效率

透过PowerArena蒐集取得的数据,该国际知名企业成功屏除其产线瓶颈并成功地达到线平衡。

1. 背景

多年以来,此工厂以一少量多样的制造模式运作,客户群涵盖各种产业,为全球上许多知名品牌的供应商。

该EMS企业走在工业4.0的前线,而他们于工业4.0中的其中一个倡议即为取得劳力密集的作业程序中的数据,并使用所获取的数据来进行生产力的提升及改善。

2. 挑战及困境

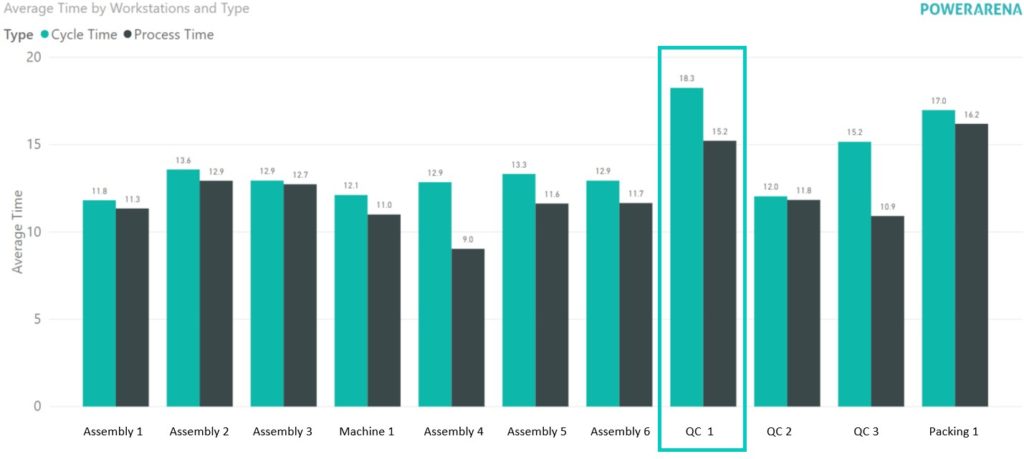

生产线被发现是不平衡的。

举例来说,在其产线上其中一个工站上,时常有许多工人同时操作机器以进行平面显示版的测试,而这就是个精确的生产瓶颈。

“因为我们的时间有限,根源分析一直以来都是件既麻烦又困难的事。我们知道在产线上有在拖慢我们生产效率的因数,但因为我们还有其他的工作职责,所以就没有那个时间去蒐集所有所需的数据资料。” 厂方工业工程师所述。数据资料的取得是依靠工业工程师以传统手动地方式去网罗的。然而,以一个月来讲,他们仅能取得约莫15分钟的数据资料,有限的资料使其于瓶颈的辨识与改善计划的拟定上有一定的难度。

而以另一方面来说,该厂也注意到许多工人必须为了其他的工作任务而离开他们原本的工作站,使整个产线速度慢了下来。而当接近休息时间时,产线运作效率也会相对的低。

3. 解决方法

透过PowerArena AI 深度学习技术,厂方能够简单并即时地蒐集到产线车间的数据。透过一般的IP摄像机将人因运作数位化,使工业工程师轻松地调阅任何异常时段的影像,包括:产线周期拉长、突发状况…等等,帮助他们进一步地找出问题所在并针对所得之数据拟定改善政策。

所采集到的数据指出生产周期延长原因可大致归于以下两者:工人运作多项任务以及机器故障。在调阅相关影像后,工厂管理阶层近一步了解到这两项因素的主因。

工人运作多项任务:作业员时常因为各项不同原因,包含补料以及将不良品拿走,而离开他们的工作站。

机器故障:一台锁螺丝的机器故障率过于频繁,必须进行维修。工人必须暂停其正在进行中的作业程序以呼叫技术员来排除故障。

除了这两个原因外,摄录的影像同时也揭示了一些工厂管理者先前并不知晓的事情。例如:有些作业员在表定休息时间前的15-20分钟即离开了其工作岗位,而这也解释了为何作业效率在接近休息时间时会慢下来。此外,有些工作站所需的空间大于他者,当空间有限时,工人必须将他们所需的物料移至他处,也因此延长了他的作业周期。

PowerArena指出了在产线上工厂管理阶层没有意识到的问题。在取得这些资讯后,管理者能够快速的针对问题对症下药,提出改善方案。

改善方案:

- 任务分工: 指派工人支援如补料及移除不良品等的作业程序。

- 工人训练: 教育工人在他们必须离开岗位时请人顶替其作业,也针对提早离开岗位方面进行告诫与警示。

- 机器维护: 机器再经过精密的检测后,找出并修复造成其时常故障的原因。

- 空间重新安排: 工作站的空间依所需的作业程序以及物料重新安排。

成果

5.2% UPH Improvement

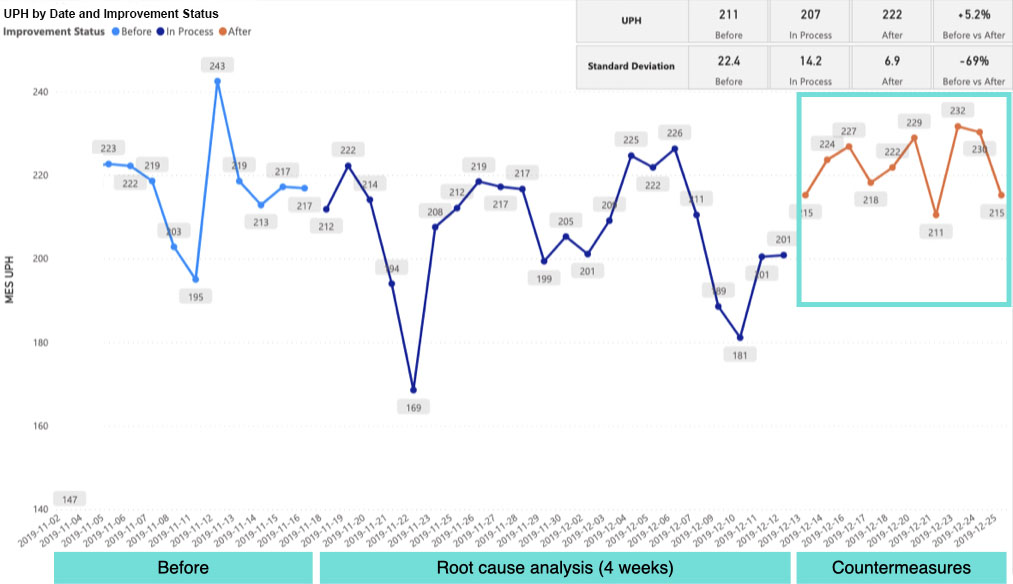

在实施改善方案后,此工厂在产线效率与生产率上取得了卓越的改善。

除此之外,倘若产线上出现了任何新状况,工厂管理阶层即拥有27小时7天不间断且无偏差及即时的产线生产数据,使工业工程师不用再花时间自己采集生产数据,更有效率地提出产线改善政策。

在改善政策实施后,产线运作更佳稳定。在短短的四周内,生产端减少了70%造成UPH不尽理想的肇因,同等于5.2%的UPH提升即超过5倍的投资报酬率。