By Sursha Wu

东南亚正迅速成为全球制造重镇,具备极具竞争力的人力成本、地理优势,以及政治稳定的运营环境。

然而,对于许多制造企业而言,进入东南亚也带来了不少意料之外的挑战。

越南、泰国、马来西亚的工厂经常面临用工不稳定、工业工程支持不足,以及缺乏确保质量稳定与生产效率的标准化管理系统,导致运营成效落后于台湾或中国大陆的总厂。

企业若想真正享受到东南亚制造的优势,首先必须跨越这些潜藏的生产营运中的障碍。

本案例研究源自我们在东南亚多家工厂的实地合作经验,透过导入AI 视觉系统,改善劳动与品质管理问题,提升现场可视化、流程标准化及生产控管能力。

无论您正考虑进军东南亚,或已在当地设厂,本文都将提供实用解方,协助您利用 AI 重掌工厂主导权、简化管理流程,并有信心地扩大全球布局。

AI 视觉在东南亚工厂的实际应用

1. 即时 SOP 执行与防错防呆

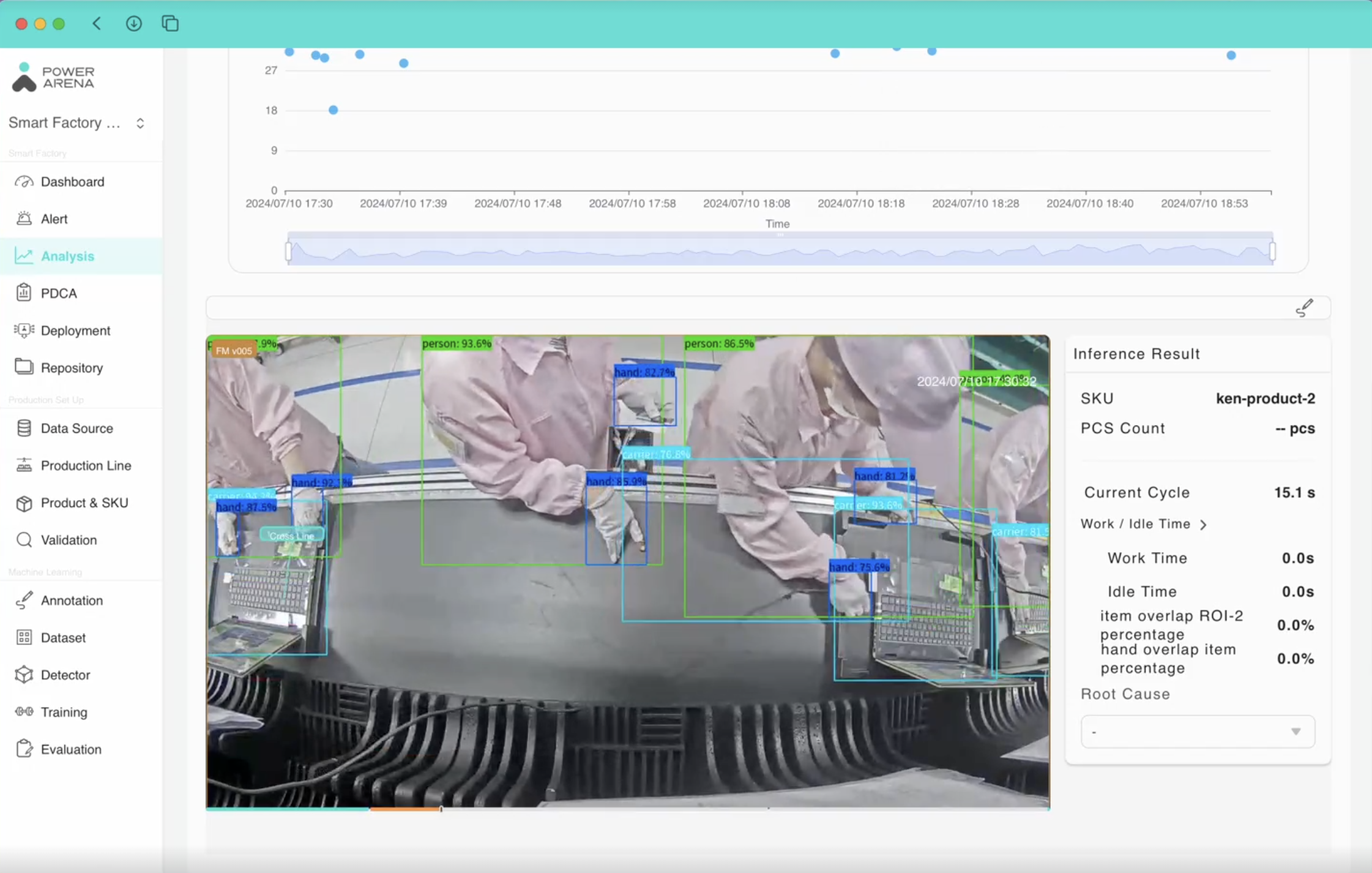

如离开工位或超过标准作业时间等情况,系统会自动标记并通报线长。影片来自 Compal 示范产线。

AI 视觉系统可精准识别产线上的人员、工具与物料,持续比对操作行为是否符合标准作业流程(SOP)。

一旦存在步骤遗漏或操作顺序错误,系统将立即发出预警,便于主管及时介入修正,防止问题扩大。

在关键工位,这种实时可视化结合 AI 防呆防错功能,尤其适用于新手或经验不足的操作员,能够有效减少人为失误、降低返工率,并保障整体产品质量与生产效率。

2. 利用视觉数据掌握作业人员状态

AI 视觉突破了传统 MES 或 IoT 系统的局限。

通过将影像数据与生产系统集成,提供覆盖人员行为与工作环境的全景式情境视角,是现有系统难以实现的。

这让管理者可以可视化追溯问题根源,例如疲劳、注意力不集中或流程不顺畅——这些通常在传统报表中被忽视。

借助这些洞察,团队可以有依据地优化 SOP、培训方案与工位设计,从而提升人员绩效并增强产线稳定性。

3. 工业工程知识数字化

AI视觉还能记录资深操作员执行关键工序的方式,将日常操作转化为结构化的数字记录,使制造企业能够保留一线专业知识,并进一步制作成可规模化的培训教材。

这不仅防止经验流失,还能将最佳实践在多地工厂之间进行复制与落地,强化员工培训与标准化管理推进。

东南亚工厂成功案例:越南、马来西亚、泰国

越南电子制造工厂

北宁某网络设备组装厂面临严重产能差距:

即使已经投资新设备并优化产线布局,生产效率仍比中国同类工厂低 20–30%。

问题根源在于:每日产线问题无法被系统化追踪与解决。越南的管理者往往依靠经验判断,或依赖中国同仁频繁飞赴现场协助处理问题,但始终难以真正改善。

引入AI视觉后,瓶颈迅速被突破。

AI视觉在专业知识数字化方面发挥了关键作用:

- 可视化培训模块:通过记录中国一线作业员的标准动作与节奏,构建可视化培训模块,帮助越南团队快速掌握最佳操作方法。

- 修正与改善记录可视化:管理人员可完整记录改善措施并进行内部共享,使改善行为从个别厂区扩展为全公司范围内的持续改进机制。

- 实时运营可视化:结合影像与数据分析,AI视觉赋能管理者实时掌握生产作业状况,包括影像回放、周期时间追踪与工位产出监控,显著加快改善验证与决策效率。

马来西亚半导体工厂

位于槟城的某汽车级IC封装测试厂在操作流程中反复出现质量问题,尤其是在晶圆搬运、标签粘贴与包装等人工流程中。

即使已高度自动化,这些人工环节依旧关键,却难以有效监控。

晶圆在转运过程中稍有偏差就可能产生微损伤,影响良率;标签错误导致追溯失败甚至被客户退货;在封装或检测过程中若有步骤被跳过,最终会造成难以追踪的缺陷。

为了解决这些问题,该厂引入AI视觉开展自动化生产管理:

- 实时作业SOP追踪与风险防控:AI视觉可实时追踪操作人员行为,识别出晶圆搬运错误、标签位置不当或作业步骤遗漏,并即时发出预警,协助主管及时介入纠正,防止问题扩大。

- 影像化与可追溯数据:所有操作均有时间戳并被完整记录,使原本无法数字化的人工流程转化为可视化、可追溯的数据。这使得团队能够快速回顾异常事件,验证SOP执行情况,实现从“经验判断”到“数据决策”的升级转变。

泰国电动车制造工厂

泰国正迅速发展为区域性的电动车(EV)制造中心,这背后得益于政府EV3.5政策及相关基础设施投资。

然而,许多本地工厂仍面临关键挑战:管理架构不完善,缺乏实时运营可视性……

AI 视觉重塑的泰国电动车制造——下载完整案例报告,了解 PowerArena 成功实例。

以 HOP 人因作业平台 驱动永续经营

HOP (Human Operation Platform)人因作业平台仪表板

PowerArena 推出的 HOP(Human Operation Platform) 搭载 AI 视觉技术,助力企业数字化并优化人力密集型生产线流程,打造更智能、高效的运营模式。

核心功能亮点

- 实时 SOP 稽核:通过持续录像与行为分析,确保作业步骤符合标准流程

- 全面运营透明化:支持实时影像追踪与历史视频回放,确保操作可追溯

- 全天候数据采集:建立长期数据资产,支撑流程优化与数据驱动决策

结语:从智慧管理出发,建构智慧工厂

自动化生产管理

既然 AI 能够承担数据采集与分析工作,就没有理由继续依赖人工记录。

HOP 人因作业平台可实时掌控现场状况,自动采集每个工位的关键数据,如周期时间与空闲时间。这些数据若依靠人工通常难以准确获取。

操作员可根据数字化 SOP 屏幕指示作业,主管则通过实时视频监控现场是否存在瓶颈或异常。

借助这些客观、可视化的影像数据,管理者能够更快速、精准地做出决策。

从被动应对转向主动预防,是迈向真正智能化、最优化工厂管理的关键一步。

远程实时管理

在东南亚许多工厂中——无论是本地运营还是区域性跨国集团的一部分——现场可视性仍然有限,特别是在跨国团队面临语言和文化障碍时,更难以实时掌握生产状况。

HOP 人因作业平台正好填补了这一缺口,能将非结构化的视频内容转化为数据分析报告,提供一线操作全貌。管理人员无需依赖现场巡视,现在可以远程实时掌控生产状况、追踪关键指标,在问题发生时即时响应,甚至可远程指挥现场排障,或直接停机以防错误扩大。

结合实时视频与数据,让每一个决策都建立在事实基础上,显著提升跨工厂、跨区域的管理效率与运营稳定性。

高效产线的全球复制

从中国大陆、台湾厂区扩展到东南亚的过程中,企业普遍面临一个关键挑战:如何复制已验证的高效产线?

如果缺乏结构化的知识转移机制,产线绩效往往下降,导入周期也会被拉长。

HOP 人因作业平台不仅记录数据,更能捕捉实际作业内容——从优秀操作员的动作节奏到高效产线应对瓶颈的方式,这些记录可以进一步转化为可视化 SOP 和可复用的培训模块,帮助新建厂区团队快速学习并准确复制最佳实践。

通过 HOP 人因作业平台,制造经验得以转移与复制。当企业因应地缘政治变化需快速转移产线,或因战略规划拓展至东南亚时,HOP 可保障跨厂区的一致质量与效率,缩短导入周期,让新厂区能够以最快速度投入稳定生产。

Table of Contents