By Sursha Wu

東南亞正迅速成為全球製造重鎮,具備具競爭力的人力成本、地理優勢,以及政治穩定的營運環境。

然而,對許多製造商而言,進駐東南亞也帶來了許多預料之外的挑戰。

越南、泰國、馬來西亞的工廠經常面臨勞動力不穩、工業工程支援不足,以及缺乏確保品質穩定與生產效率的標準化管理系統,導致營運成效落後於台灣或中國的母廠。

企業若想真正享受到東南亞製造的優勢,首先必須跨越這些潛藏的生產營運中的障礙。

本案例研究源自我們在東南亞多家工廠的實地合作經驗,透過導入AI 視覺系統,改善勞動與品質管理問題,提升現場可視化、流程標準化及生產控管能力。

無論您正考慮進軍東南亞,或已在當地設廠,本文都將提供實用解方,協助您利用 AI 重掌工廠主導權、簡化管理流程,並有信心地擴大全球佈局。

AI 視覺在東南亞工廠的實際應用

1. 即時 SOP 執行與防錯防呆

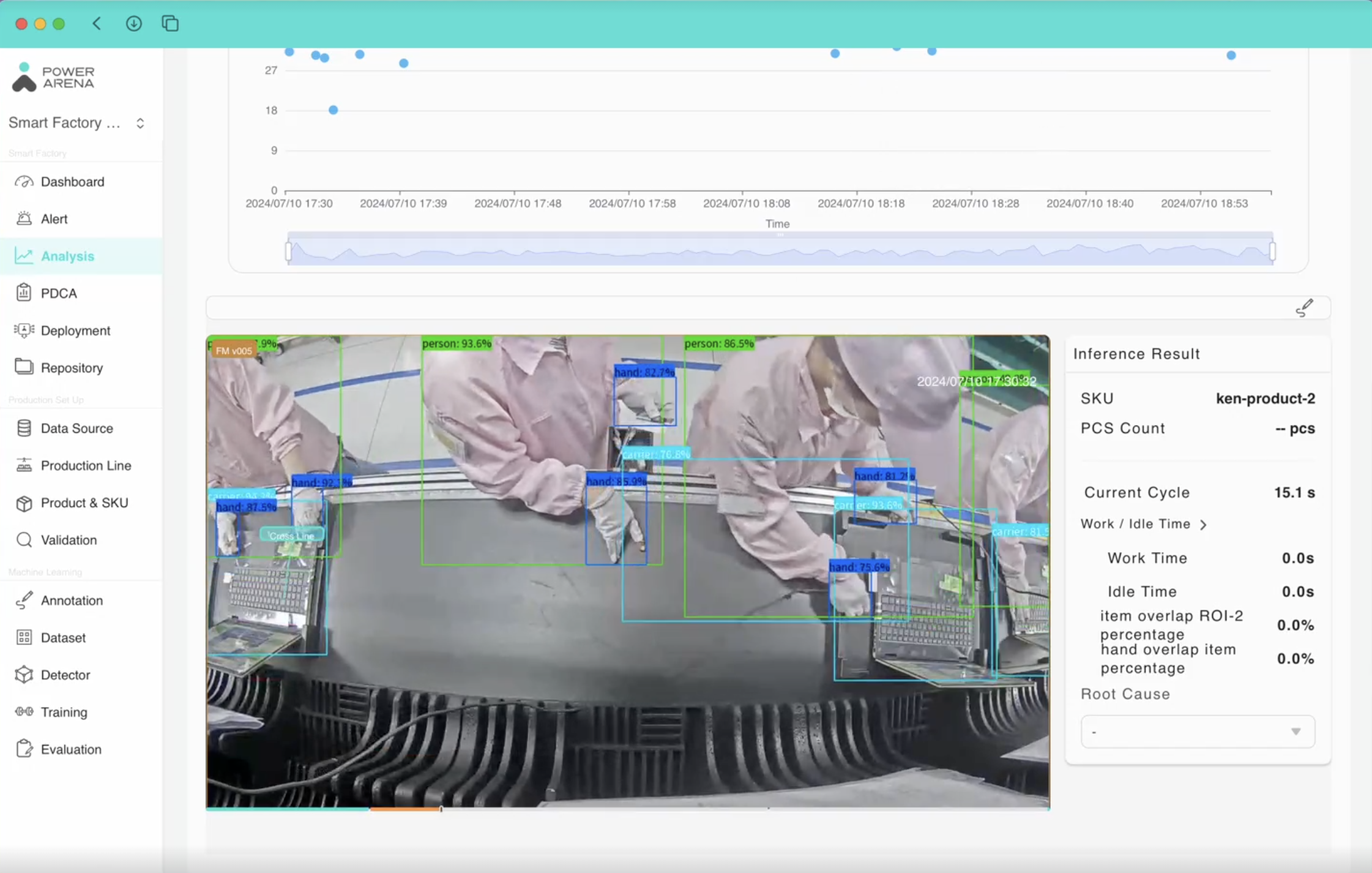

如離開工位或超過標準作業時間等情況,系統會自動標記並通報線長。影片來自 Compal 示範產線。

AI 視覺系統可精準辨識產線上的人員、工具與料件,持續比對作業員的操作是否符合標準作業流程(SOP)。

一旦有步驟遺漏或順序錯誤,系統會立即發出警示,讓主管及時介入並修正,避免錯誤擴大。

在關鍵工站中,這種即時可視性與AI 防呆防錯功能的結合,特別適用於新手或經驗不足的作業員,能有效減少疏忽錯誤、降低返工機率,並確保整體生產品質與效率。

2. 透過視覺數據掌握作業人員狀態

AI 視覺突破傳統 MES 或 IoT 系統的侷限。

結合影像數據與生產系統整合,提供涵蓋人員行為與作業環境的全面情境視角,是現有系統無法達成的。

這讓管理者能夠視覺化追溯問題根源,例如疲勞、注意力不集中或流程不順——這些常被傳統報表忽略的因素。

透過這些洞察,團隊可以針對 SOP、訓練計畫與工位設計進行有根據的調整,最終提升人員表現與整體產線穩定性。

3. 工業工程知識數位化

AI 視覺也能記錄資深作業員執行關鍵步驟的方式,將日常執行細節轉化為結構化數位紀錄,使製造商能保留現場專業知識,進而製作可規模化的訓練教材。

這不僅避免經驗流失,更讓最佳作法能夠跨工廠複製與落地,強化人員培訓與標準化推進。

東南亞工廠成功案例:越南、馬來西亞、泰國

越南電子製造工廠

北寧一間網通設備組裝廠面臨嚴重的產能差距:

即便已投資新設備與優化產線佈局,生產力仍比中國同類工廠低 20–30%。

根本原因是:每天的產線問題無法被系統性追蹤與解決。越南的管理者常需依靠經驗判斷,或仰賴中國同仁頻繁飛來協助排解問題,卻難以真正帶來改善。

引入 AI 視覺後,瓶頸快速解決。

AI 視覺在專業知識數位化上扮演了關鍵角色:

- 視覺化訓練模組:透過記錄中國一線作業員的標準動作與節奏,打造視覺訓練模組,協助越南團隊快速吸收最佳作業方式。

- 修正與改善紀錄可視化:管理者能將改善措施完整記錄並分享,使改善行動不再侷限於單一廠區,而成為全公司的持續改善循環。

- 即時營運可視化:結合影像與數據分析,AI 視覺提供管理者即時掌握作業情況的能力,包括作業影像回放、週期時間追蹤與工作站產出分析,加速改善驗證與決策效率。

馬來西亞半導體工廠

位於檳城的某汽車等級 IC 封測廠,在操作流程中出現重複性品質問題,特別是在晶圓搬運、標籤貼附與包裝等人工流程中。

即使已高度自動化,這些人工環節仍是關鍵,但卻難以有效監控。

搬運晶圓時的細微誤差導致微損傷,降低良率;錯誤貼標導致追溯失敗、遭客戶退貨;封裝或檢查步驟的遺漏則造成難以追溯的瑕疵。

為了解決這些問題,該廠導入了AI 視覺自動化生產管理:

- 即時作業 SOP 追蹤與風險防範:AI 視覺能即時追蹤作業行為,針對搬運錯誤、貼標錯誤或步驟遺漏發出警示,讓主管能第一時間介入修正,防止品質問題擴大。

- 影像化與可追溯數據:所有行為都被時間戳記並紀錄下來,使原本無法記錄的人工流程轉為可視化、可追溯的數據。這讓團隊能快速檢討異常事件,驗證 SOP 執行狀況,從臆測轉為數據決策。

泰國電動車廠

泰國正迅速發展為區域性的電動車(EV)製造中心,背後推力來自政府的 EV3.5 政策與基礎建設投資。

然而,許多在地工廠仍面臨重大挑戰:管理架構不足,缺乏即時營運可視性……

以 HOP 人因作業平台 驅動永續經營

HOP (Human Operation Platform)人因作業平台儀表板

PowerArena 的 HOP(Human Operation Platform) 搭載 AI 視覺技術,協助企業數位化並優化人力密集的產線流程,打造更聰明、高效的營運模式。

核心功能亮點

- 即時 SOP 稽核:透過持續錄影與行為分析,確保作業步驟符合標準流程

- 完整營運透明化:支援即時影像追蹤與歷史影像回放,確保操作可追溯

- 全天候數據收集:建立長期資料庫,支援流程優化與數據導向決策

結語:從智慧管理出發,建構智慧工廠

自動化生產管理

既然 AI 能負責數據的收集與分析,就沒有理由再依賴人工紀錄。

HOP 人因作業平台可即時管理現場狀況,自動擷取每個工位的關鍵數據,如週期時間與閒置時間。這些數據若靠人力通常難以準確取得。

作業人員可依照數位化 SOP 螢幕指示操作,主管則透過即時影像掌握現場是否有瓶頸或異常發生。

透過這些客觀、可視化的影像資料,管理者能更迅速、精準地做出決策。

從被動應對轉為主動預防,是邁向真正智慧化、最佳化工廠的關鍵一步。

遠端即時管理

在東南亞的許多工廠中——無論是在地經營還是區域性跨國集團的一部分——現場可視性仍然有限,特別是當跨國團隊面臨語言與文化障礙時,更難以即時掌握現場狀況。

HOP 人因作業平台正好彌補了這項缺口,透過將非結構化的影像轉為數據分析報告,提供第一線作業的全貌。管理者無需依賴現場拜訪,現在可遠端即時掌握生產現況、追蹤關鍵指標,並在問題發生時能即時反應,並遠端指揮現場除錯,甚至直接停機避免錯誤擴大。

結合即時影像與數據,讓每一項決策都建立在事實依據之上,大幅提升跨工廠、跨區域的管理效率與穩定性。

模範產線的全球複製

從中國、台灣廠區擴展至東南亞的過程中,企業常會遇到一個關鍵挑戰:如何複製已驗證的高效產線?

如果缺乏結構化的知識移轉機制,產線效能往往下滑,導入期也會拉長。

HOP 人因作業平台不只是紀錄數據,更能捕捉實際的作業執行內容——從優秀作業員的動作節奏到模範產線應瓶頸的解決方式,這些記錄能進一步轉化為視覺化 SOP 與可重複使用的訓練模組,協助新廠團隊快速學習、精準複製最佳實踐。

透過 HOP 人因作業平台,製程經驗得以移轉與複製。當企業因應地緣政治變動必須快速轉移產線,或是因為戰略規劃需至東南亞擴廠時,HOP 人因作業平台有助於確保跨廠區的一致品質與效率,縮短導入時間,讓新廠區能以最快速度投入生產。

Table of Contents