By Sursha Wu

在智慧製造的浪潮下,透過 AI 技術來提升競爭力,是多數企業的目標。

我們認為,唯有能為公司營運帶來實質改善,進而協助提升市場表現的 AI 技術,才是企業應該採用的解決方案。

全球 AI電腦視覺市場規模預計將從 2024 年的 341 億美元增長到 2028 年的 937.3 億美元,年均增長率(CAGR)約達 28.8%。

市場規模報告揭露了一個重要的訊息:企業對 AI視覺技術(ai vision)具備信心,並持續投入資金,進而帶動市場發展。

AI 視覺(ai vision)技術能夠如此快速成長,主要原因在於:已在實際應用中證明了效益。

本文將介紹 AI 視覺(ai vision)的原理與技術,以及常見的應用,以及 AI 視覺如何強化製造業場域管理。

PowerArena AI 視覺已於中國、台灣、東南亞等地製造大廠落地。AI 視覺助全球前五大 EMS ,提升 5.2% UPH,獲取超過 5 倍 ROI

AI 視覺可以執行哪些常見任務?

24/7 全時段生產過程追蹤

HOP 人因作業平台

過去,製程的追蹤仰賴產線工班實地觀察,人工找出產線低品質低效率的肇因。常見的情況是,在品管端,先發現不合格品,才回到製程端追蹤不良品的來源。不僅是沒有效率的管理方式,還有可能遺漏有的製程問題。

所以,AI 視覺(ai vision) 能夠 24 小時 7 天,全時段紀錄與分析產線的優勢,為製程端與品管端提供有效的解決方案。

一個曾發生過的案例是,在一個生產高價伺服器的工廠中,品質報告顯示,產品外觀刮傷或凹陷的狀況時常發生。但管理人員對瑕疵產生的原因一頭霧水。

透過 AI視覺 的影像回溯才發現,瑕疵來自工人拿取螺絲起子掉落,而刮傷成品。

作業員協作動作分析

現今,大多數的工廠都已串接物聯網系統,協助製程品管。但實際上,這些系統不能掌握全部的數據,許多關鍵的生產站點只能透過『影像』追蹤,特別是『人』的作業過程。

曾經發生的案例是,在一條電動機車的組裝產線上,一機雙人的工站由作業員協同完成組裝工作。儘管導入了 MES 系統,該系統分別判斷兩個作業員的操作步驟,不是分析整個協作過程。

AI 視覺辨識 以『影像』為基礎的特點,成為了唯一的解方。

PowerArena AI 視覺能夠精確追蹤人員動作、物件,並確保符合 SOP 。

製程品管遇到瓶頸?馬上看 AI 視覺製程瑕疵

AI 視覺 (ai vision)能夠紀錄與分析工站上,兩位作業員協作的的過程,追蹤動作是否有按照 SOP 進行。當異常發生時,管理人員很輕易就可以從儀表板上看到導致低品質效率的原因是工具、料件還是操作流程。節省許多溯源的時間。這是現行製程追蹤工具都無法做到的事情。

除了作業員的互動,當涉及人機協作的工作流程時,AI視覺 一樣能夠有效追蹤,確保作業流程順暢。

AI 視覺應用場域

在製造業中,AI應用領域 非常廣泛,以下是幾個主要的 AI 視覺辨識應用範圍:

人力產線管理

不同於機器生產,可以透過物聯網系統精準管理生產狀況,『人』在產線上的作業時間、作業行為很難被記錄與追蹤。例如:有些作業員在表定休息時間前的 15-20 分鐘離開了崗位,作業效率因此在接近休息時間時慢了下來。

導入 AI 視覺(ai vision),透過『影像』的紀錄與辨識,可以有效追蹤複雜的生產狀況。

還在用 cctv 人工比對作業過程嗎?

安全性維護

PowerArena AI 視覺適用於人機協作場域

透過 AI視覺(vision ai) 檢查工人是否正確佩戴個人防護設備,例如:頭盔或安全手套,若未遵守規定,則會觸發示警,保障員工的安全。或是在人機協作的場域中,利用 AI視覺 架設電子圍籬,避免作業員因不熟悉機器手臂擺盪動作,而產生公安疑慮。

瑕疵品檢測

傳統的 AOI 自動光學檢測 技術雖然在工業領域廣泛使用,但常發生錯殺率過高的情況。但透過 AI 視覺 (vision ai)導入,模型對於 視覺辨識 更靈活,能學習更多產品特徵,對影像進行更深層次的理解,避免因光線、角度、或其他非本質原因造成的誤判。

AI 視覺是什麼?

AI 視覺原理(ai vision)是為了讓電腦能模仿人類,能夠『看見、判斷、解讀』影像數據。因此,我們需要提供大量的影像資料來訓練 AI 模型。

而影像資料需要經過標注才能訓練。

例如: 下方照片中,01. 的標注是「貓」, 02. 標注是「狗」,當標注量夠大時,就能用來訓練 AI。經過足夠訓練後,辨識的準確性會漸漸提升,最終電腦就會達成和人類一樣的解讀能力,辨識出一張未被標注過的圖是貓還是狗。

標註範例

運用 AI 視覺的案例

舉例而言,在一條生產線上,要確認螺絲起子被擺放在正確的位置。過去是人工肉眼判斷。現在要讓 AI 協助我們,我們需要提供大量螺絲起子擺放的影像,來訓練 AI 模型,讓他理解,怎麼樣的影像表示螺絲起子在正確的位置。經過足夠的訓練,當螺絲起子被放錯位置時,視覺辨識 就能快速『判斷』異常。

另一個例子是,過去工廠管理仰賴人工巡檢和人工回放影像。管理人員要親自看著這些生產過程,確保人員不會做錯。但還是可能漏抓錯誤。當錯誤發生時,管理人員就要回放生產影像,重看每一分每一秒,試著找到有問題的工站,再根據經驗來分析問題。但這樣的方式效率很差,也依賴個別管理人員的經驗,容易因主觀判斷而忽視潛在問題。

難以追溯生產中的瑕疵嗎?AI 視覺追蹤完整生產過程

現在,工廠只要在生產線上安裝攝影機,讓電腦能夠『看見』生產過程。受過足夠訓練的 AI 模型,就像管理人員一樣,具備足夠的製程知識,能夠『判斷』作業員是否拿取正確的工件的樣式、擺放在正確位置、執行標準的作業流程等等。所以,當電腦『判斷』異常發生時,就能快速根據具備的資訊『解讀』異常發生的原因。

技術原理與組成

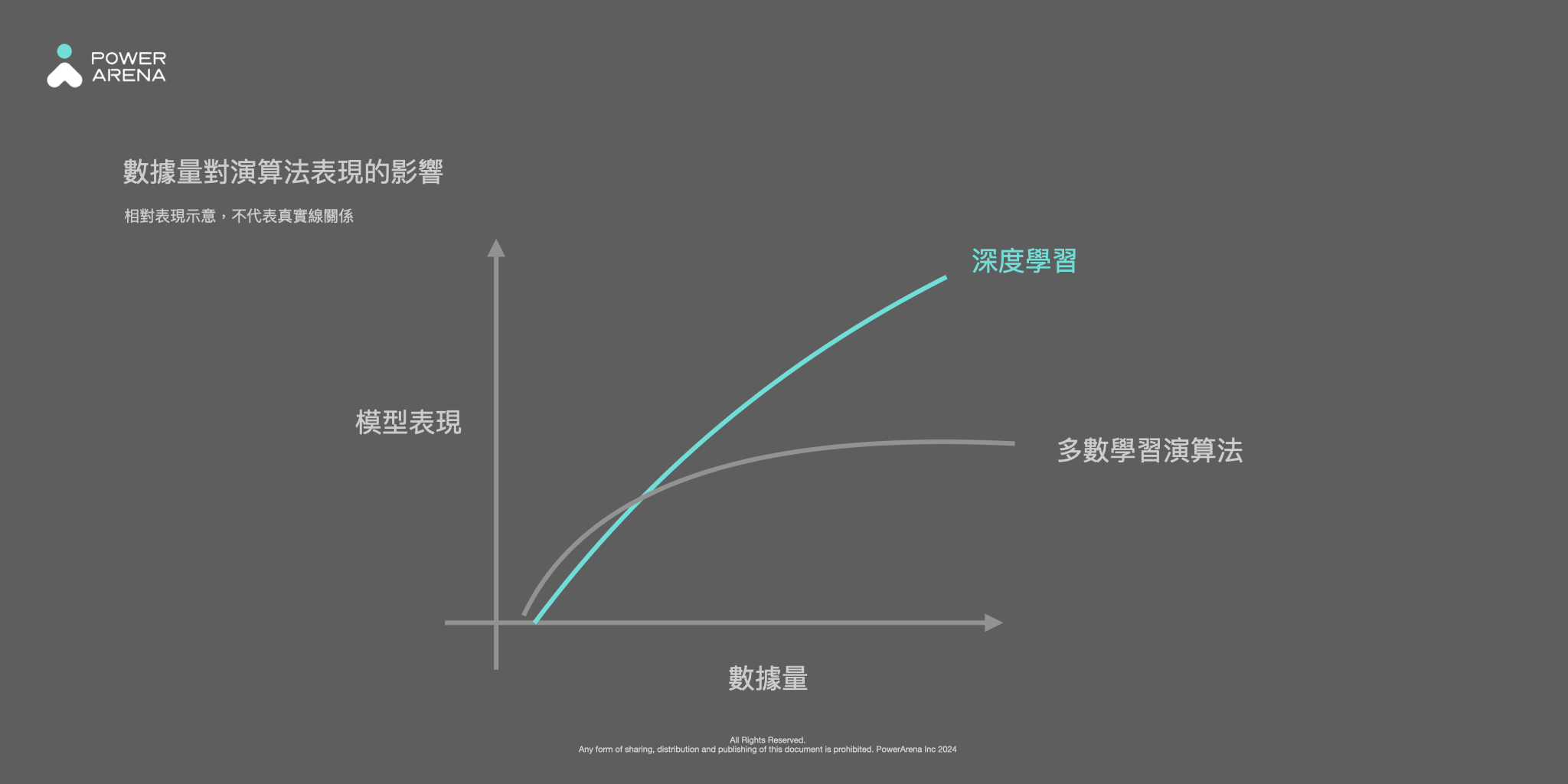

對於大多數學習演算法,隨著數據資料的增加,性能表現會提升,但常會在到達一個階段後,表現會趨於平緩,沒辦法繼續有效利用新數據來增強模型的準確度。

深度學習是解決這個瓶頸的一種技術。

數據量對演算法表現影響;參考資料

深度學習是一種模仿人類大腦的神經網路結構,透過多層次的計算單元(通常稱為「層」)來分析和處理複雜數據。每一層的神經元都能從前一層獲得的資訊中提取特徵,並將這些特徵進一步傳遞至下一層。

這種「多層」的學習方式,讓深度學習可以處理相對複雜、大量的數據。

.jpeg)

神經網路結構(深度學習);參考資料

更多關於 AI 資源:

Youtube 🔎:PowerArena

Table of Contents