By Sursha Wu

生產線是什麼

生產線是指一系列有序的工作站,人員按照規定的 SOP 進行特定的生產活動,以將原材料轉化為最終產品。

生產線管理的工作內容

生產線管理包含所有製造過程中的資源、設備、勞動力和製造 SOP 等 。目標是確保產品按照計劃高效地生產,並在整個過程中最大化資源利用,降低成本,並維持一致的產品品質。

生產線管理的目的

-

- 資源有效利用

-

- 提升生產效率

生產線管理的挑戰

生產線管理的挑戰

1. 人因作業危害

現今製造業生產線仍依賴作業員。然而,生產線工人的手動組裝檢查,容易出現未按照 SOP 的操作錯誤,進而影響生產效率與生產品質。

80% 的非計劃性停機時間,可歸咎於人為錯誤。

source: Worldmetric.org.

2. 品管困難

隨著廠房生產線的複雜度提升與多變,工序之間的協調變得更加困難。品管人員無法及時追蹤和處理每個生產環節的異常,增加了品質缺陷未被及時發現和修正的風險。

3. 缺乏即時數據支持

傳統生產線上的數據必須經過人工搜集、彙整、分析後才可能產生有意義的調整流程。面對生產線上正在發生的問題,延遲的數據分析,會導致低生產效率和低市場應變能力。

要實現高效的生產線管理,可以從以下四個關鍵步驟著手:

高效生產線管理的關鍵四步驟

1. 產線最大不可控因素『人』:標準化流程設計與執行

當前工廠生產線高度依賴老師傅的經驗傳授與人工作業,雖已逐步建立 SOP,但因操作仍倚賴「人」,導致流程執行因人而異,產生品質不穩、生產效率低等問題。常見情況包括老師傅未依照 SOP 操作或新人需頻繁查閱手冊而耽誤進度等。

為改善此問題,我們導入 AI 視覺系統。AI 可即時偵測是否符合標準流程,當發現異常操作即發出警示,並擷取畫面供管理者檢視。例如,若多數作業員習慣偏離標準擺放位置,系統將提醒管理者,作為再訓練或 SOP 優化的依據。

2. 科技輔助揪出管理盲區:異常示警與即時數據分析

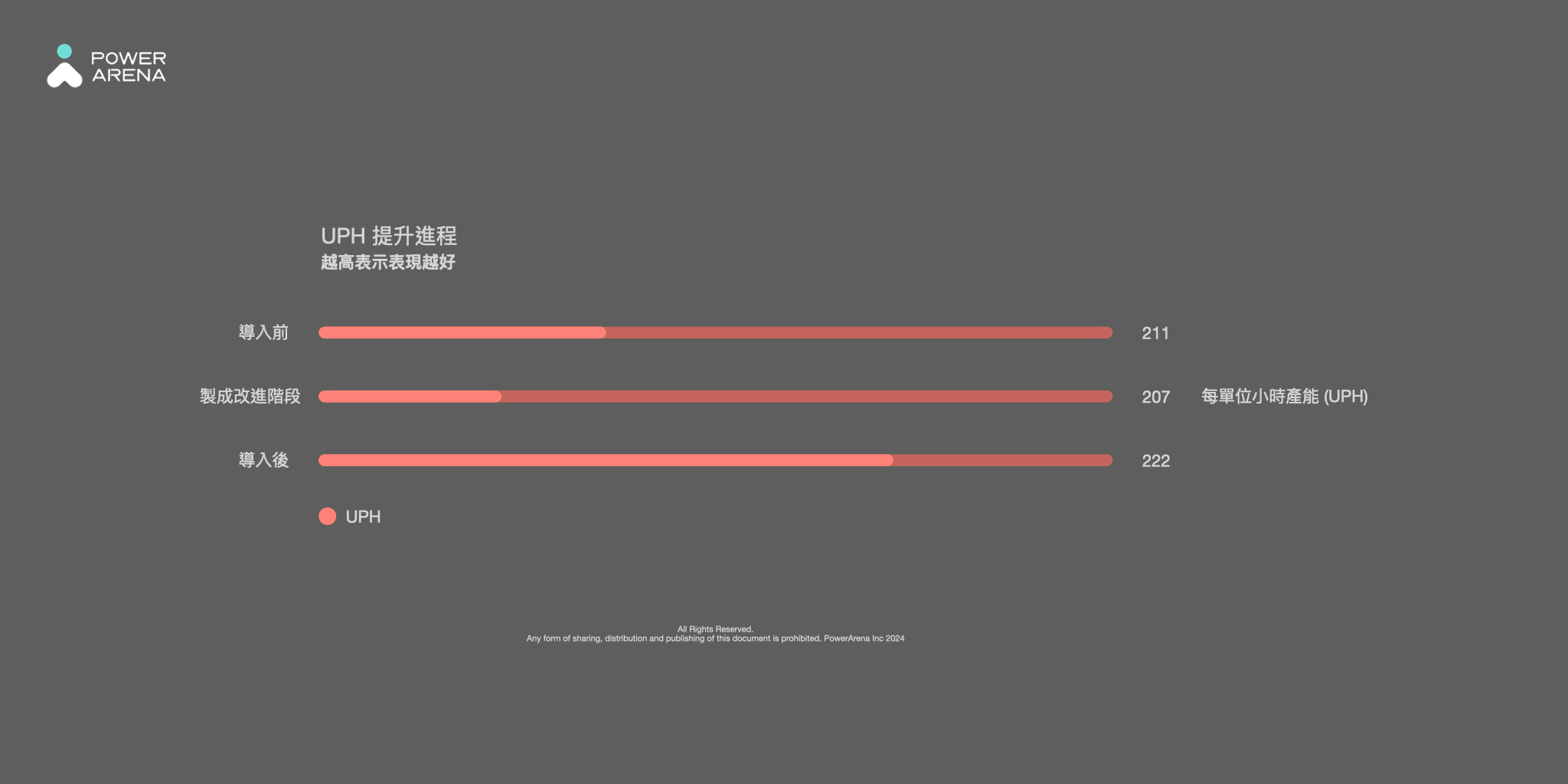

導入 AI 視覺系統四週後,能夠協助生產線 5.2% 的 UPH 提升,和超過 5 倍的投資報酬率 (ROI)。

現今 IE (Industrial Engineer) 仍需站在生產線工站旁用按碼表與手抄的方式紀錄作業員的動作時間,試著找出拖累生產線效率根本的原因。然而,以這樣人工檢視生產線的方式既耗時,數據品質也不可靠。

AI 視覺系統協助產線 UPH 提升

例如,在某電子零組件製造廠中,IE 原以為某工站的周期時間(Cycle Time)最長,但導入 AI 視覺系統後發現,實際作業時間並不如預期。透過影像數據,管理者得以客觀掌握生產狀況,避免因錯誤認知導致整體評估偏差與管理失誤。

AI 視覺全天候蒐集產線影像,全面紀錄各工站實際操作情況。透過 AI 數據分析,自動識別異常流程並即時警示 IE,有效掌握各工站效率與問題,作為優化製程的重要依據。

3. 低效率生產線肇因溯源:彈性因應與修正

預期或非預期的停機,皆會佔用 10% 的生產線時間。

source: Forbes

生產線每天面臨多變問題。當異常發生時,立即停機雖可避免損失擴大,但 IE 通常需事後逐站檢查,導致停機期間成本不斷累積,甚至延誤交期罰款。

AI 視覺系統能在異常發生時即時警報、並提供肇因影像回溯,協助 IE 快速定位錯誤工站,大幅縮短排查時間。

4. 致力打造『模範產線』:持續改進與創新

導入 AI 視覺系統,確保工站維持良率 95%,直通率 97.6%

生產線每日狀況多變,尤其「人」是最大的變因。對 IE 而言,僅靠經驗與人工紀錄來發現問題、優化流程,面對多條產線的管理壓力極大。

以精密製造業為例,其價值來自繁複工藝與高度品質要求,微小瑕疵即可能導致報廢與重工,造成成本與品牌損失。然而,缺乏數據支持使 IE 難以有信心驗證改善方案。

AI 視覺系統能即時分析與紀錄生產細節,協助客觀檢視 SOP 是否正確,並讓管理階層同步掌握現場狀況及追蹤改善成效,不僅能降低人為不確定性,更能實現資源最佳配置、生產效率提升與成本控管。

高效生產線管理的四個工具

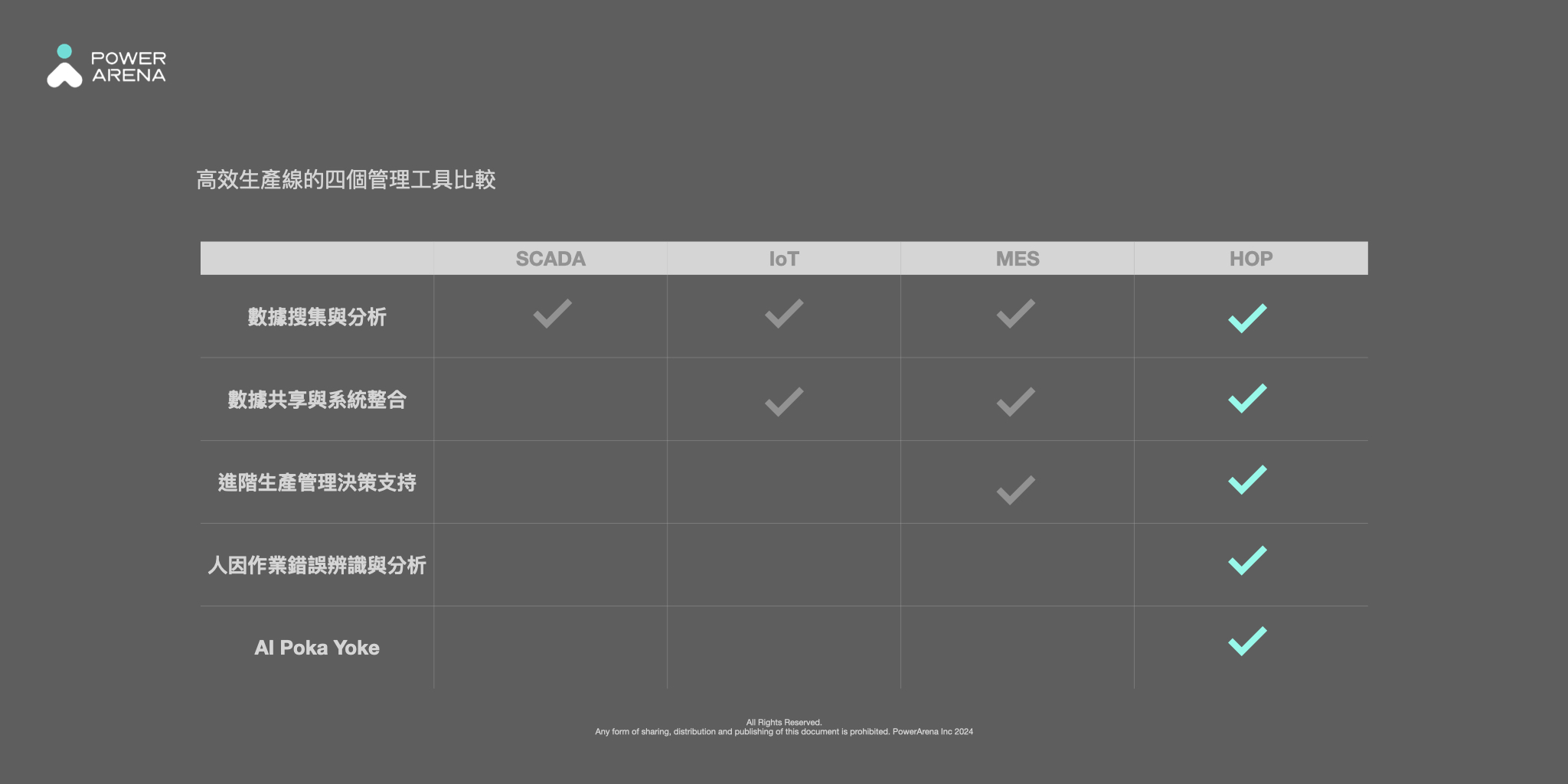

高效生產線管理的四個工具比較

1. SCADA (Supervisory Control and Data Acquisition)資料採集與監視系統

-

- 應用目標:對關鍵基礎設施的即時檢測和操作控制。

-

- 常見適用場域:電力、供水、石油和天然氣、製造業、交通管理。

-

- 缺點:系統側重於單項或少項設備層級,難以與其他管理系統整合和數據共享。

2. IoT (Internet of Things)物聯網

-

- 應用目標:連接工廠設備和感應器,搜集設備運行狀態、溫度、壓力等數據。

-

- 常見適用場域:智慧物流、智慧工廠、智慧交通、工業 4.0 等。

-

- 缺點:僅針對生產線上的「機器」進行數據搜集與分析,無法搜集人力產線數據。

3. MES(Manufacturing Execution System)製造執行系統

-

- 應用目標:透過更詳盡完整資生產資訊搜集,幫助工廠優化生產計劃、提高產品質量、降低成本。

-

- 常見適用場域:電子零件加工、汽車製造、食品加工與其他需要大規模管理生產流程的工廠。

-

- 缺點:對於勞力密集型生產線,「人」的行為分析至關重要,但現行 MES 系統無法支持,限制了 IE 在優化 SOP 時的數據支持。

4. HOP 人因作業平台(Human Operation Platform)

-

- 應用目標:將 AI 視覺系統導入生產線,以影像紀錄完整生產線的生產過程,透過 AI 數據分析,辨識出生產線上人因作業的錯誤,為 IE 提供百分之百生產履歷。

-

- 常見適用場域:電子零件加工、汽車成車組裝、半導體製程、勞力密集生產線與需要全方位生產線管理的智慧工廠。

-

- 優點:可視化生產作業平台,即時提供作業員預警與作業提示,防止錯誤生產流程。系統同時回報產線管理者,確保 IE 能獲得完整生產線資訊,作為修正生產線流程 SOP 的重要數據支持。

Table of Contents