背景

擁有約百個製造基地、為眾多知名品牌製造各式電子零組件的全球前五大 EMS 企業,作為業界領導者,不停地追求產線效能優化,這家全球前三大的美國電子製造商,其一位於東南亞的工廠,負責製造再生能源電源設備,他們為有效管理這條勞力密集產線,持續尋找消除浪費、達到精實生產的解決方案。

挑戰與困境

人工檢視產線,每項產品需耗費 48 小時進行時間研究

現在多數的產線數據搜集仍仰賴人工紀錄,工業工程師站在工站旁用碼表計時,再由紙筆抄寫,缺乏效率,且容易受包含人的主觀偏差。如果要為一項產品進行時間研究,需耗費該廠的工業工程師約 24-48 小時,一個月僅能取得約莫 15 分鐘的數據資料,如此少量的資訊使得辨認瓶頸更加困難。

「我們知道產線上有在拖慢生產效率的因子,但沒有時間去搜集所有需要的數據資料。」

工業工程師分享難處,因時常受限於其他更急迫的職責,耗時間的資料搜集和耗精力的研究分析,往往成為工作中的一大痛點。

產線資訊不足,缺少即時分析數據

傳統的產線管理方式缺乏時效性,通常在異常發生後,才開始被動地進行補救作業,試圖找出問題源頭,又因為沒有完整的生產紀錄,管理者這時只能依靠過往經驗推測進行調整,無法對症下藥。

「…根源分析一直以來都是件既麻煩又困難的事…」

從發生錯誤、發現問題、推敲源頭到嘗試改善,這段時間正削弱著生產效能,使整體營運缺少靈活性,難以提升再生能源電源設備的產量或生產品質。

缺乏全時段產生產觀測,難以減少非增值作業 (Non Value-added Activities)、優化線平衡 (Line Balancing)

該廠知道在某些特定時段,生產效率會較低落,也注意到了作業員有時會因為不同任務而離開工作崗位,但由於缺少長時間的產線數據,沒辦法完整評估每個生產環節的效率和產能,無從著手改善人力與資源配置。

進行產線優化的最大難處在於,有數不盡的變因影響著生產表現,許多非增值作業容易被忽視,多餘的等待時間、不必要的動作、錯誤的作業流程持續存在於產線上,拖慢生產也造成浪費。

對於該條在東南亞廠的勞力密集組裝線來說,眾多作業員代表了更多難以預測的人的變因,欲進行線平衡優化,勢必需要擁有足夠全面的數據資料,掌握各工站作業,判斷產能低落源頭,才得以順暢生產。

被動補救到主動預防。即時數據分析,優化線平衡

有了全時段的即時產線數據,AI 視覺為該廠揭示了下列問題:

-

- 作業員時常因為補料和將不良品拿走,而離開工站,導致生產形成斷點。

- 因為前站傳遞來的在製品狀況不一,該站有時需再多花時間額外調整,

才能開始進行原本的作業程序。 - 有些作業員在表定休息時間前的 15-20 分鐘離開了崗位,

作業效率因此在接近休息時間時慢了下來。 - 一鎖螺絲工具故障過於頻繁,導致作業員需重複鎖付動作,或是需要暫停組裝,

呼叫技術員上前維修,造成作業週期時間延長。

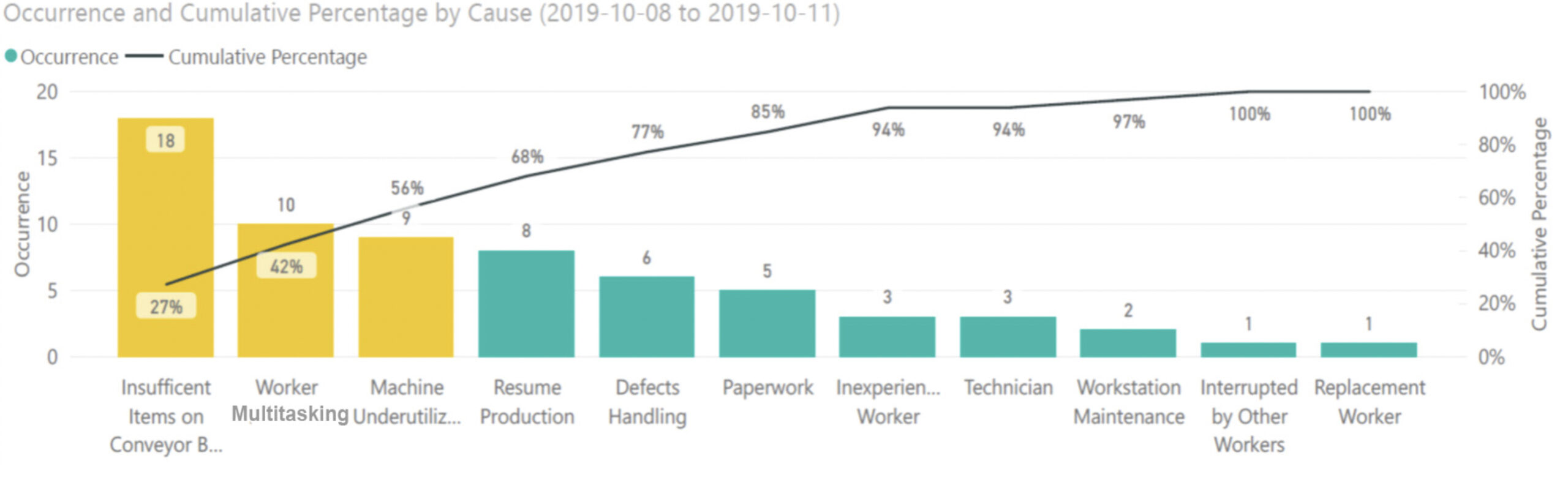

根源分析,方便管理者抓大放小,從影響最甚的問題開始著手改善。

AI 視覺快速地揪出異常時段,再搭配影像回溯,管理者現能還原當下的工站作業狀況,進行根源分析,直接揭露低效率的源頭。並且抓大放小,從影響最甚的問題開始著手改善。等待前站的在製品 (WIP),即是造成該條產線閒置時間的最大問題來源,多餘的等待時間,佔了近 20% 的標準工作時長。藉由明確的作業時間及問題追溯,該廠訂定改善方案:

-

- 任務分工:

指派人員支援如電源設備補料及移除不良品的作業程序。 - 作業員訓練:

督導易出錯的工站,重新指導標準作業程序,並教育作業員在必須離開崗位時,

請他人頂替作業,也針對提早離開崗位的行為進行告誡。 - 工具維護:

精密得檢測鎖螺絲工具後,找出並修復造成其時常故障的原因。

- 任務分工:

成效

24/7 自動化產線數據搜集,釋放 IE 寶貴人力

AI 視覺數位化產線上的人員行為,透過即時動作分析,計算作業時間,產出準確數據報表,供管理者隨時取用,瞭解當前生產狀態。除了代替工業工程師耗時耗力的搜集工作外,也排除人為測量誤差,使紀錄下的資訊更完整、細緻。

這家美系製造商現能掌握工站的週期時間 (Cycle Time),細至製程時間 (Process Time) 與閒置時間 (Idle time) 皆能由 AI 視覺精準捕捉,產線上的每個動作或意外事件,都會被完整地記錄下來,在異常發生時,管理者也能透過 AI 即時告警,馬上接收到通知。

24/7 的全面產線數據,協助管理者有效協助評估生產表現和辨別不尋常的作業。

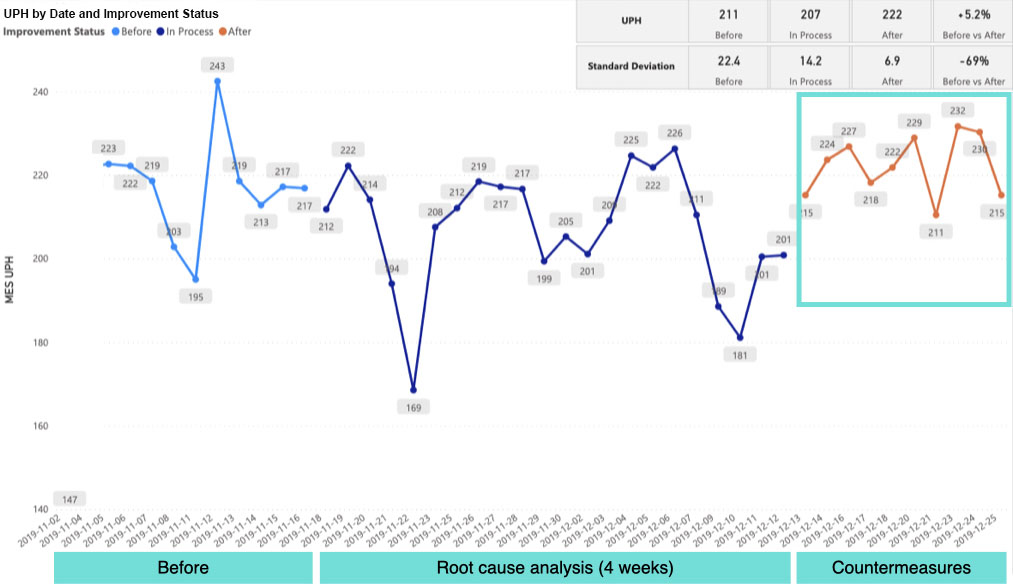

消除管理盲區,提升 5.2% UPH

照著標準化作業程序運作的產線,仍然有可能包含難以察覺的生產死角,AI 視覺攔截原先沒有意識到的問題,揪出「管理盲區」,輔以科技洞察,協助管理者精益求精,排除產線上的浪費。

真實作業情形

該廠原先認為某特定工站的週期時間會最長,結果相對其他工站而言,該站時間比想像中還要短上許多,作業員並沒有如管理者預料中一樣,花那麼多時間進行組裝。有了真實的數據後,管理者才能依此調整,訂定最合適的製程標準,不會因為錯誤的認知而無效評估,造成整條產線的管理失誤。

空間配置

有些電源料件體積較大,但在工站空間有限的情況下,作業員必須將料件移至其他地方,也因此延長了作業週期。工作區域的料件、工具位置配置,深深影響著生產效率,作業員手伸出的距離、角度,乃至身體移動,都可能涵蓋了多餘的動作,亦即多餘的時間和人力消耗。該廠而後依照作業程序,重新調整該站的料件位置,以加速作業員拿料、組裝的生產時間。

透過 AI 影像分析直搗問題根源,進行線平衡改善,再加上近一步的排除管理誤區,優化關鍵站點,短短四週時間裡,這家美系製造商減少了 70% 造成單位小時產能 (UPH) 不盡理想的肇因,同等於 5.2% 的 UPH 提升,和超過 5 倍的投資報酬率 (ROI)。

AI 視覺對穩定生產,還有話要說…

規則重整,管理顆粒化

該廠部署 AI 視覺的產線,透過人工將在製品傳遞到下一工站,相比起用輸送帶載物的流水線,這種產線更容易產生閒置時間,在過程中形成多餘的動作或是等待,減損有效工時利用率,因此,更需要精準得掌握時間。因訓練 AI 模型仰賴明確的辨認標準,導入過程也一併推動著該廠重新定義各項工作時間,將時間分割得更為細緻,實行顆粒化的管理,以便往增值作業:非增值作業 = 8:2 的理想範圍前進。

以「人」出發

導入 AI 視覺並非以強硬改造為手段,而是從「人」的角度出發,找出眾人作業習慣的共通點,作為執行生產的準則,以符合人的行為能力與作業舒適性。新科技應是幫助人更輕鬆順暢地工作,在人員作業和產線效能中取得最佳平衡,才能穩定生產、增加競爭力,發揮團隊價值,持續穩固全球前五大 EMS 企業的製造先驅領導地位。

了解更多

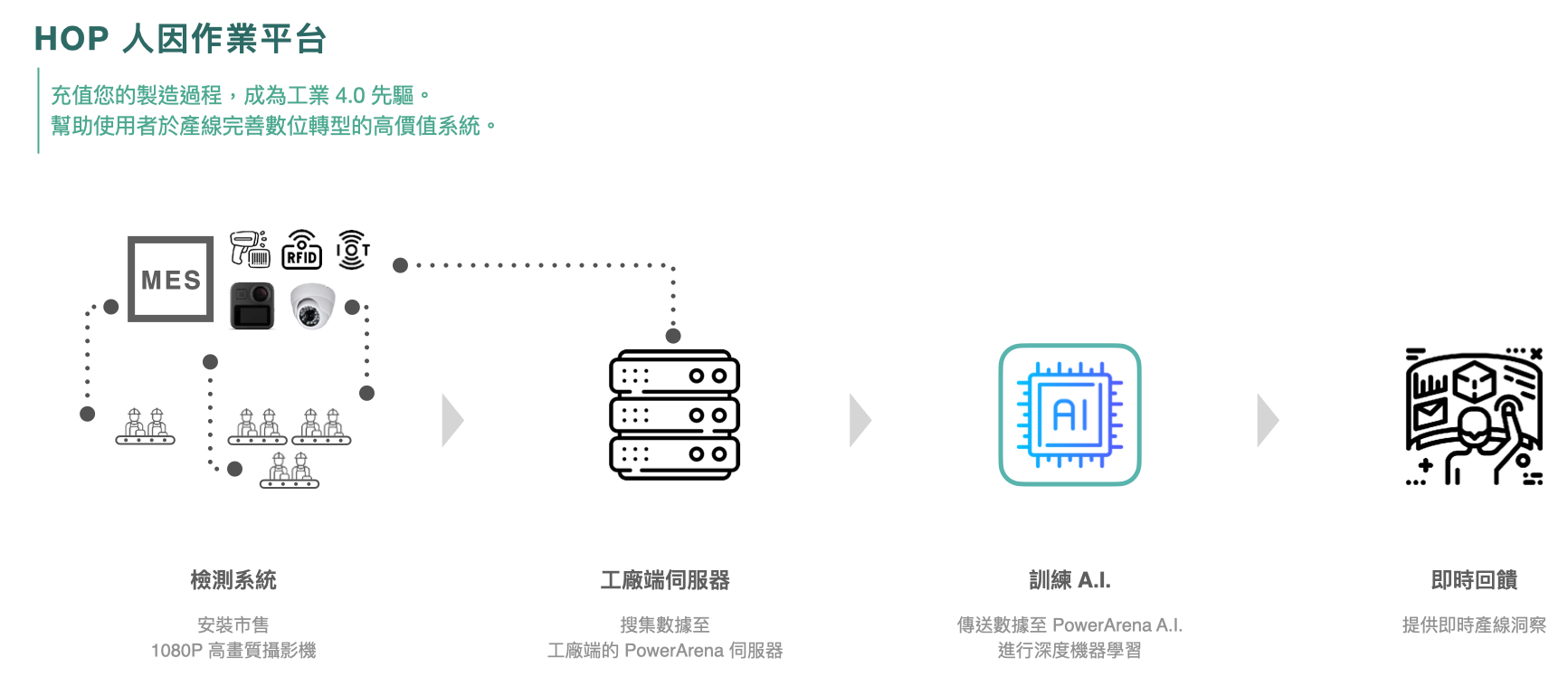

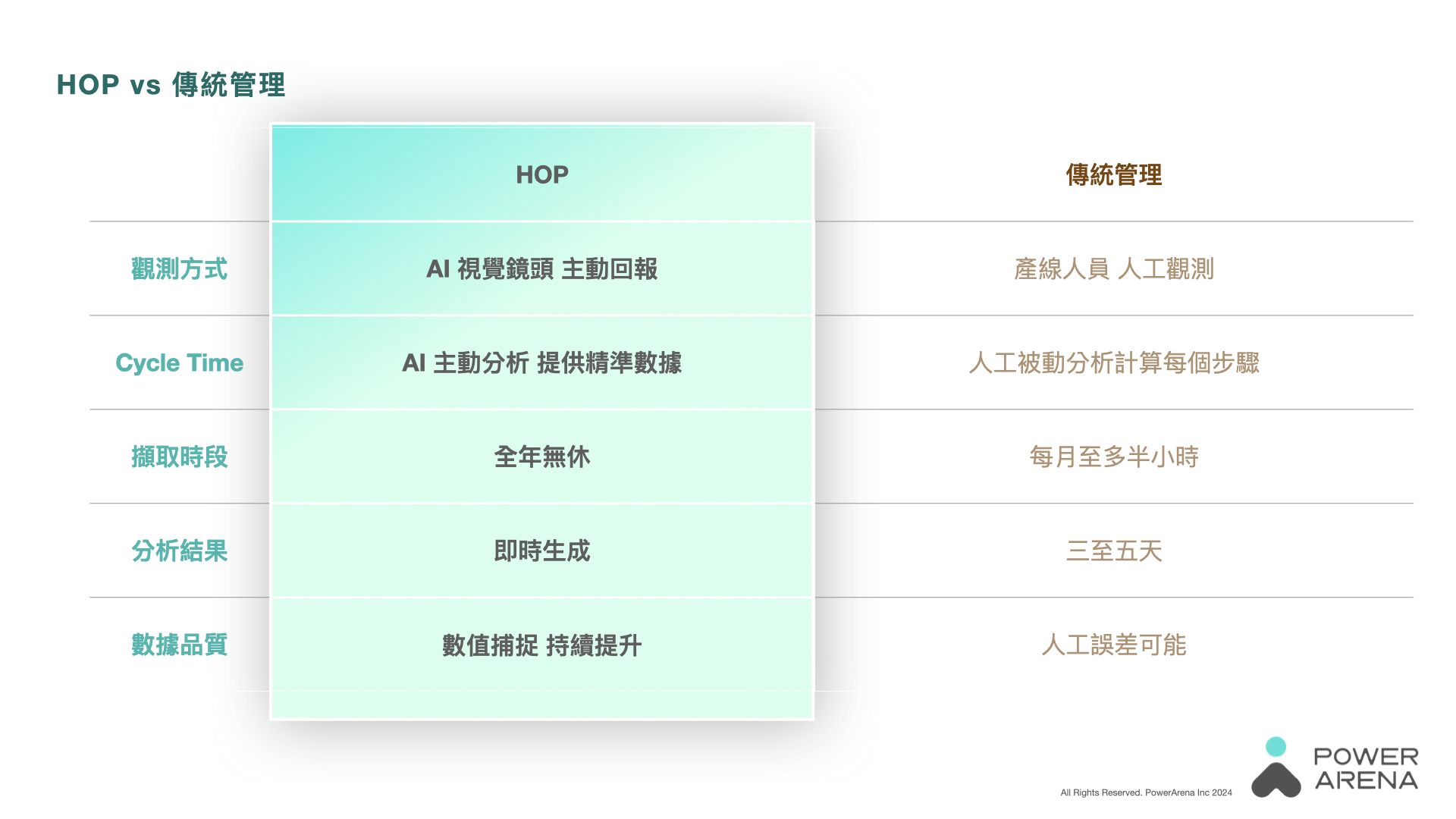

HOP 人因作業平台

PowerArena HOP 人因作業平台 (Human Operation Platform) 是 AI 視覺驅動的智慧製造解決方案。HOP 可視化生產作業,為勞力密集的產線,提供即時、透明化的生產資訊。HOP 具備 24/7 影像搜集、AI 視覺分析與隨時回溯等特點,應用包含:SOP 遵守、線平衡表現和製程品管改善。HOP 為優化生產效能,持續提供有價值數據,強化企業競爭力。

關於 PowerArena

PowerArena AI 視覺系統領銜全球製造業,於 2022 年由全球最大管顧之一 Frost & Sullivan 評比為製造業電腦視覺中最有競爭力品牌。全球前五大 EMS 廠有三家已使用 PowerArena AI 視覺優化生產效能,提升「人員」產出價值。PowerArena 由前資深 Google 工程師創立,現於台灣、美國、墨西哥、中國、香港等地都有服務據點。