By Sursha Wu

本篇深入解析『良率』在半導體製造中的關鍵角色,並回答業界最常見的問題:

- 良率是什麼?如何計算?和直通率(First Pass Yield, FPY)有何差異?

- AI,特別是 AI 視覺技術,如何實際協助提升良率?

- 在什麼樣的工站或製程階段,AI 對良率改善最有價值?

透過 PowerArena HOP 人因作業平台實際客戶成功案例,以下文章將分享如何在複雜且高風險的半導體工站中,透過 AI 視覺自動化追蹤、作業 SOP 追蹤、即時異常警示與週期時間分析,有效維持 95% 的高良率表現,並減少重工與廢品。

本篇文章適合:

- 製程工程師

- 良率或品質主管

- 製造業、工廠管理層

- AI 於工廠、產線作業、製造環境應用關注者

並可作為了解「良率提升策略」與「AI 智慧轉型」的重要參考案例。

如何讓半導體工站維持 95% 高良率?

全球半導體市場規模預計將從 2024 年的 6810.5 億美元增長至 2032 年的 20625.9 億美元,期間(2024 年至 2032 年)的複合年增長率(CAGR)為 14.9%。

Source: Fortune Business Insights, December 02, 2024

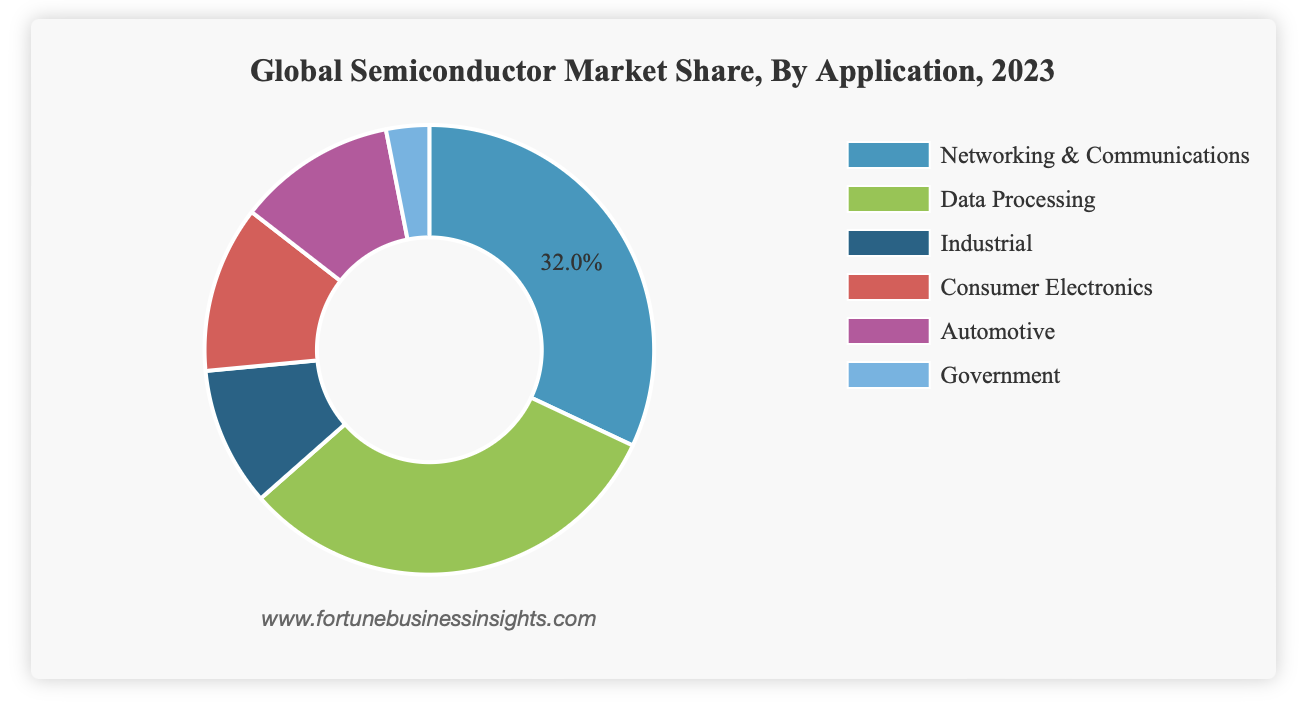

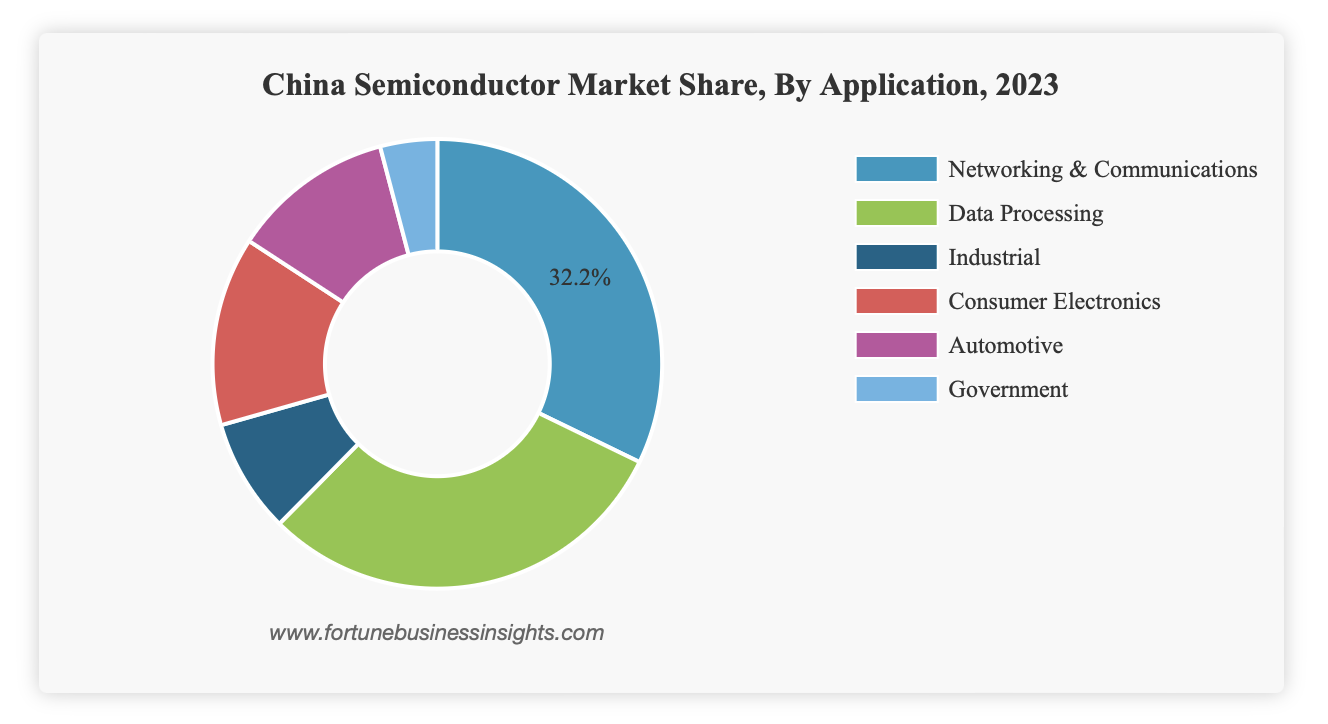

受智慧型手機、智慧設備需求及 5G 技術推動,網絡與通訊以 32% 的市場佔有率主導全球半導體市場。 Source: Fortune Business Insights, December 02, 2024

網絡與通訊在中國(32.2%)和全球(32%)市場佔有相近份額,顯見其在半導體行業中的重要性與影響力。 Source: Fortune Business Insights, December 02, 2024

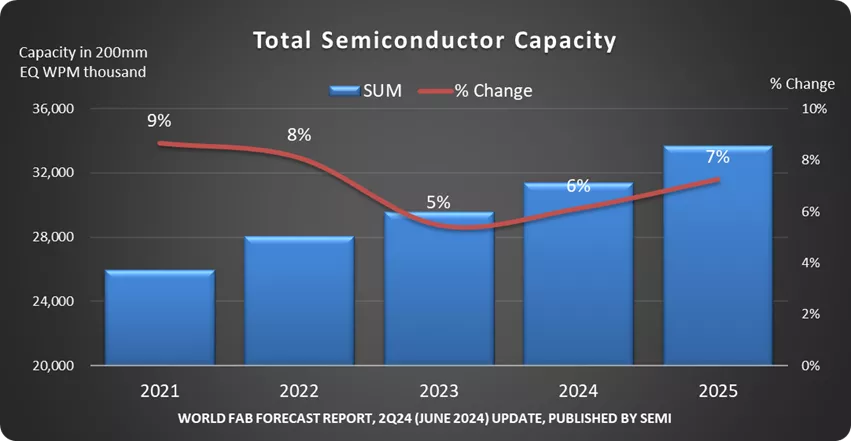

跟隨市場需求的增長,全球半導體產業持續擴大生產能力。

全球半導體製造業預計在 2024 年增加 6% 的產能,並在 2025 年再增長 7%,達到每月 3370 萬片晶圓(wpm: 8-inch equivalent)產能的新紀錄。

Source: Semi, World Fab Forecast, June 18, 2024

半導體產能發展預測。Source: World Fab Forecast

儘管產能持續擴張,供應與需求之間的差距依然存在。

在此背景下,「提升良率」成為製造商競爭力的關鍵。透過高良率的實現,不僅能降低廢品率,更能以有限的產能生產出更多合格產品,滿足高端應用對品質的嚴苛要求。

良率是什麼?

良率(Yield Rate) = 合格品數 ÷ 總產出數

它是製造過程中,產品品質與製程穩定性的核心指標。

- 良率高:代表少報廢、高效率、毛利提升

- 良率低:意味重工多、成本高、交期延遲

在半導體業中,提升良率往往比擴充產能更具經濟效益。

聚焦於 AI 視覺技術在智慧製造中的應用,PowerArena 從企業長期策略角度出發,幫助半導體業者實現自動化製程管理,建構維持高良率(Yield Rate)與高直通率(First Pass Yield, FPY)的高效產線,助其提高市場競爭力。

良率難提升的三大原因

1. 製程複雜

總製程可能包含上百甚至上千個步驟,每一步的小偏差的累積,都可能成為重大缺陷。

2. 環境敏感

隨著製程進入更小的節點,對溫溼度、靜電、微粒變化都會更加敏感。

3. 人工作業難管理

仍有部分階段需要人員作業,如封裝測試。然而作業員的作業習慣不一、訓練不足,粗心等都會導致瑕疵產生。

對半導體產業來說,提升良率本身就是一個巨大的挑戰。複雜的製程涉及眾多變因,任何細微的偏差都可能對良率造成影響。

隨著新技術的不斷推陳出新,製造商在保持技術創新的同時,如何穩定並提升良率,已成為決定競爭力的核心問題。

製造商會透過良率優化,系統性改進生產流程,達到高品質產品的最大化產出,並將浪費與缺陷降至最低。

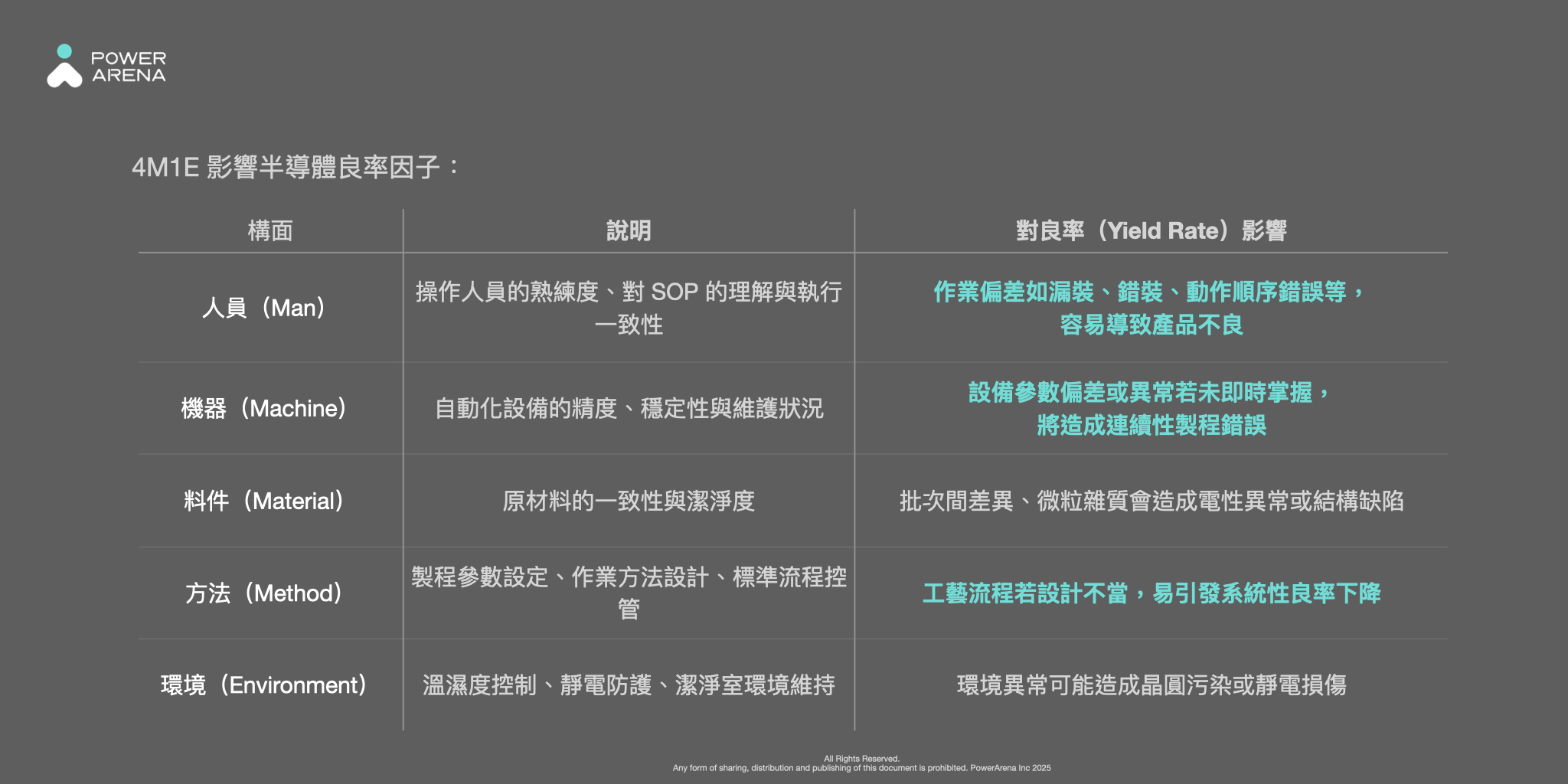

從 4M1E 角度分析,影響半導體良率因子

從製造業 4M1E(人員、機械、材料、方法、環境)的觀點來看,任何一個因素的波動都可能影響良率。

4M1E 影響半導體良率因子

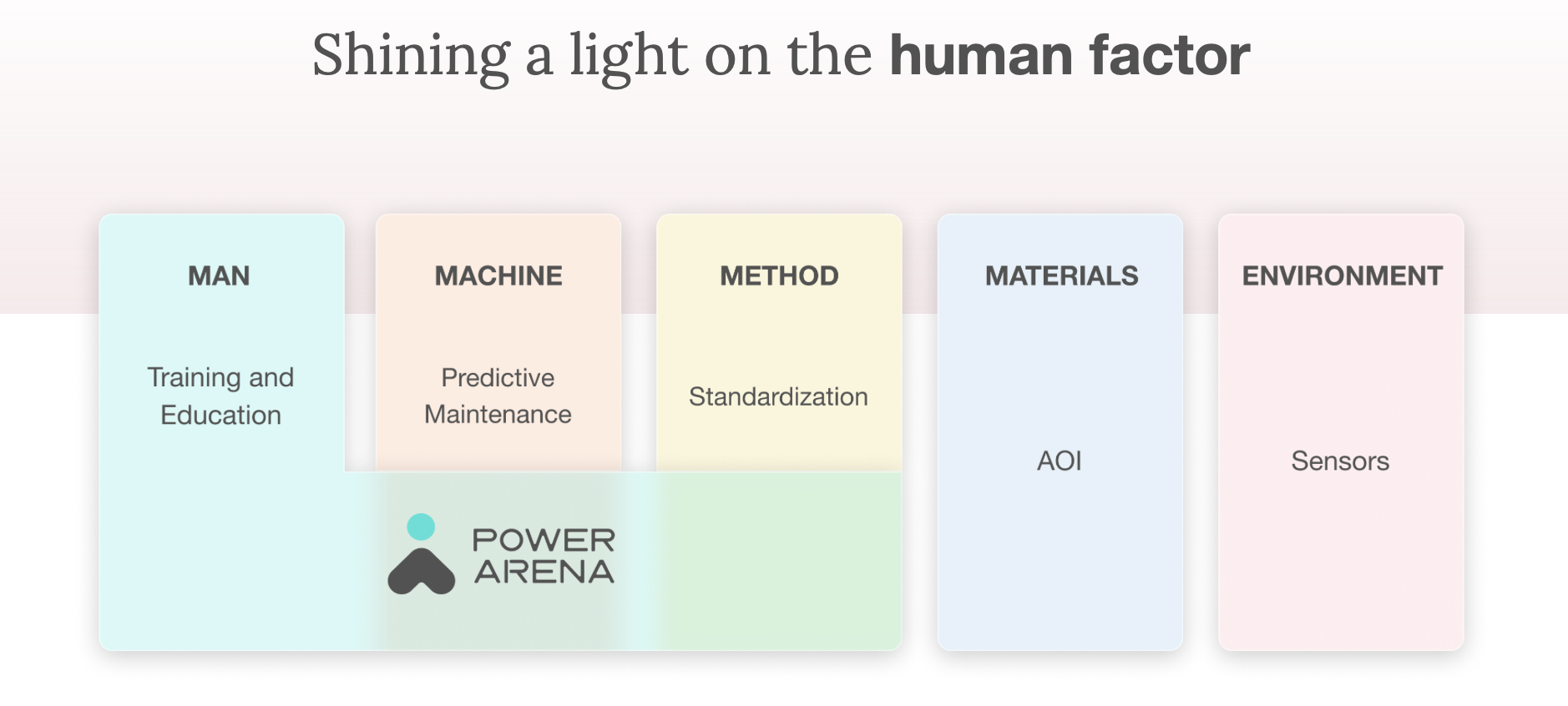

HOP 人因作業平台(Human Operation Platform)以 AI 視覺管理與優化工廠中的『人員』、『機器』、『方法』。

HOP 如何管理與優化三大要素?

AI 導入製程,如何改善良率?

1. 以 AI 視覺追蹤人工作業,補足管理盲區

PowerArena 觀察到,「人」是製程中最難量化的變數。傳統產線難以自動紀錄人工操作,只能靠工程師肉眼與碼錶紀錄生產數據。

HOP(Human Operation Platform)平台透過 AI 視覺,可:

- 自動判斷作業起訖點

- 精準量測週期時間、製程時間與閒置時間

- 長期追蹤與分析作業一致性與改善趨勢

2. 自動示警異常,防堵錯誤於第一時間

作業員若有 SOP 錯誤(如少裝料件、錯誤順序、雙人同站作業、料件堆疊等等情況),AI 視覺自動辨識,並即時通知管理者,並提供:

- 即時影像回溯,管理者快速還原錯誤發生當下的影像

- 系統自動肇因辨識與分類,幫助管理者掌握全線問題趨勢

- 生產數據完整保留,支援品保追溯與改善報告撰寫

3. 兼容既有流程,無需變更原有品保機制

HOP 平台能無縫整合至既有製程,不需更動原有品質管理流程。它以平行架構運作,作為更完善的防呆防錯機制,為整條產線建立:

- 更全面的即時防錯能力

- 更高層次的製程透明化

- 更穩定的良率維持機制

成功案例:關鍵工站部署 HOP,良率維持 95%

PowerArena 於全球知名半導體製造廠導入 HOP 人因作業平台,針對人工組裝工站進行 AI 視覺升級,成功帶來以下成效:

- 集成關鍵生產指標,如產品序號、機號、OK/NG、做錯步驟、原因

- 自動抓取人工作業組裝錯誤(如漏裝元件)

- 建立長期可追溯的製程資料庫

導入後成果顯著:

- 良率穩定維持在 95%

- 直通率(First Pass Yield)維持 97.6%

- 單位產出效率(UPH)提升 19%

FAQs

Q1: 什麼是良率(Yield Rate)?

良率是衡量製造品質的核心指標,指完成全部製程後的合格品比例。其計算方式為:

良率 (%) =(合格品數 / 總投入數)× 100

在半導體產業中,一片晶圓需經數百道製程,任何微小瑕疵都可能導致整片報廢。良率不只是生產效率的反映,更是企業競爭力的象徵。

Q2: 良率(Yield Rate)和直通率(First Pass Yield, FPY)有什麼不同?

兩者皆為常見品質指標,但意義略有不同:

理想狀況下,兩者皆應高。AI 技術導入後,不僅提升良率,也能顯著提高直通率,減少返工與人力浪費。

v.s.-直通率(First-Pass-Yield-FPY).001.jpeg)

良率(Yield Rate)v.s. 直通率(First Pass Yield, FPY)

Q3: 為什麼良率很重要?

在高精密製造業(如半導體、醫療器材、車用電子)中,良率直接影響成本、交期與品牌信譽:

- 良率高 → 減少報廢、提升產出效率、降低單位成本

- 良率低 → 增加重工與損耗、延誤交期、影響毛利率與訂單穩定性

當全球產能吃緊,每提高 1% 良率,都可能換來數百萬美元的利潤差距。

Q4: AI 如何協助提升良率?

AI 尤其在『人工作業』與『製程管理』兩大面向,能有效補足傳統方法的不足:

- AI 視覺技術可即時偵測作業員是否依照標準作業流程(SOP)執行,降低人為疏失

- 關鍵生產數據自動追蹤,取代人工紀錄,提升數據精準度

- 異常自動示警,發現製程潛在問題,協助提早排除缺陷源頭

Q5:有實際導入 AI 提升良率的案例嗎?

有,以下為 PowerArena 實例:

某先進封裝半導體大廠,於組裝工站中導入 AI 視覺技術後,揭露了許多人工目檢不層察覺的問題。透過 HOP 人因作業平台,24/7 完整紀錄作業過程,成功排除重工報廢、步驟錯誤等問題,最終確保將該工站良率穩定維持在 95%,直通率(First Pass Yield) 97.6%,同時提供品質管理層更透明、直覺的製程數據報告,持續優化生產。

Table of Contents