By Sursha Wu

2025 年台北自動化大展延續去年的熱潮,展場焦點從工業 4.0 的自動化基礎,逐漸轉向以工業 5.0「人本協作」與永續驅動為核心的討論。無論是機器人技術的快速演進,還是 AI Agent 的崛起,都揭示了製造業在數位轉型浪潮下的下一步:更貼近人、更具彈性、更以價值為導向的智慧製造力。

以下是 PowerArena 觀展後的三大趨勢洞察,對 2025–2026 年製造商值得關注的重點提出觀察:

1. 人形機器人邁入誕生期:帶動完整供應鏈

人形機器人市場的發展潛力,預期將是電動車市場的 10 倍。預估 2035 年市場規模將達 260 億美元,年複合成長率 37.2%。

—— Dforum, Digitimes 整合行銷處處長 陳毅斌 Ethan Chen

過去在自動化展中,機械手臂常以「跳舞」的方式,展示其結構設計與運動協調性。但今年,我們觀察到機器人正快速從工業手臂 → 移動型機器人 → 人形機器人的進化軌跡。

推動這波熱潮的最大驅動力,來自於人口老化與缺工壓力。在工廠端,AGV(無人搬運車)與 AMR(自主移動機器人)已成為解決搬運與物流挑戰的重要角色;而人形機器人則逐步從展會概念走向實驗應用,不僅有機會投入生產場域,也被期待能延伸至服務型應用。市場需求與發展雛形已經在展場中浮現。

雖然目前工廠端對人形機器人尚未出現明確且可量化的效益場景,但它的發展勢必牽動龐大的產業鏈:從馬達、驅動機構、控制軟體、資料運算到感測器等等。對製造商而言,挑戰不僅在於掌握市場潛力,更在於如何有效整合關鍵零組件與技術,將其轉化為能夠落地、並契合當前市場最迫切需求的應用產品。

達明機器人透過輪式機器人拓展工廠端的應用場景。

NEXCOM 機器人搭載 Edge AI 視覺技術,以滿足更多工廠端的應用需求。

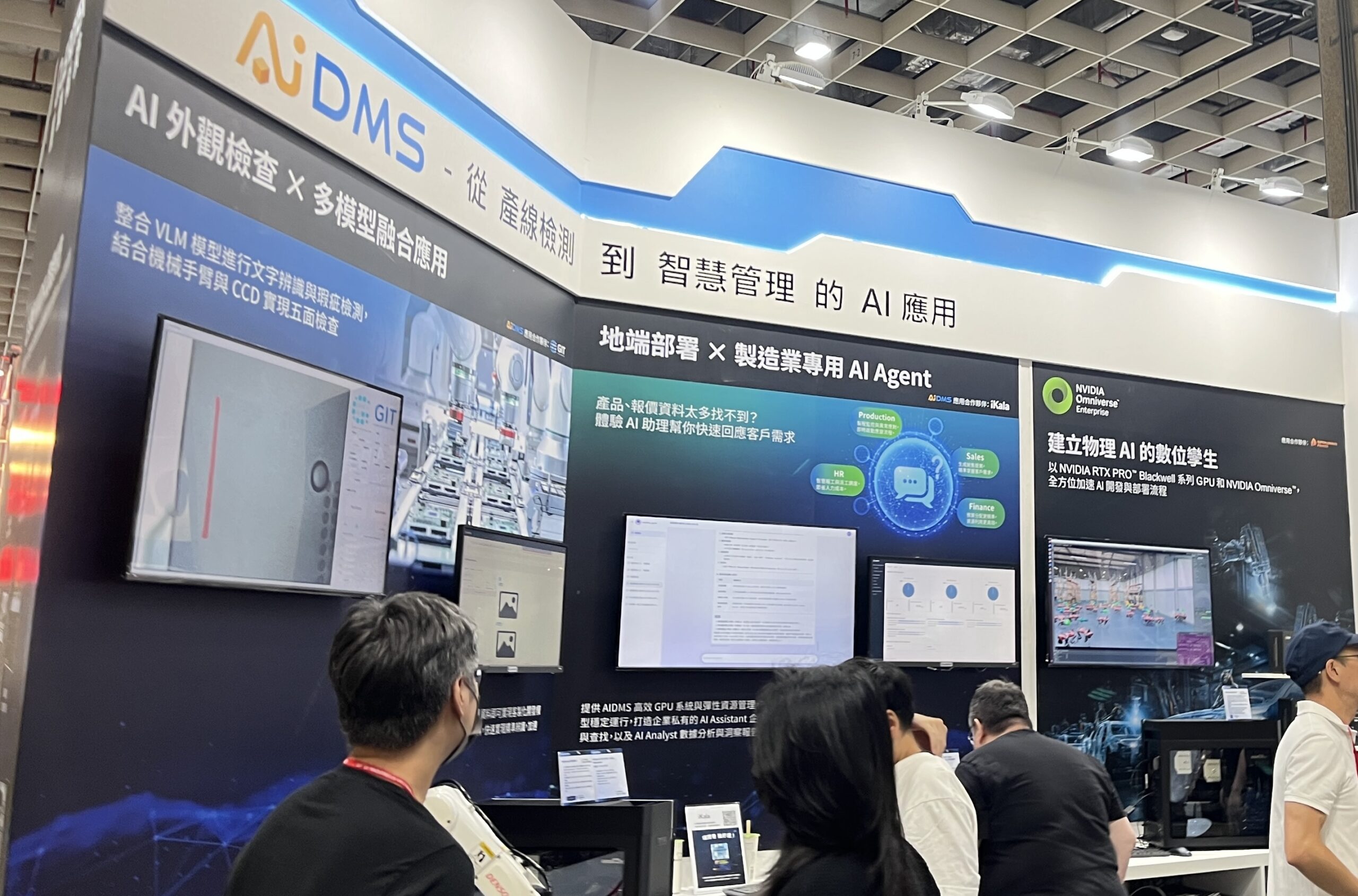

2. 生成式 AI 到 AI Agent:工廠端 AI 要的超過問答

自 2023 年起,生成式 AI(Gen AI)被企業大規模導入客服、行銷、知識管理與文書自動化等環節,並在 2024 年成為數位轉型焦點。

然而,製造業在經過兩年的嘗試後逐漸發現,相較於辦公場景的基礎需求,工廠端則需要能結合現場數據與產業知識(domain know-how)的專屬模型。

延伸閱讀:仁寶電腦於產線中導入 AI 視覺與 LLM

在 2025 自動化展中,我們可以明顯感受到話題的轉向:2025 上半年焦點仍集中於 LLM 的潛力,而今年則落在 Agentic AI(AI Agent) 的落地應用。推動這股轉變的背後原因,是工廠端對資訊整合、深度分析與決策支持的需求提升。企業不再滿足於『AI 可以回答問題』,而是期待 AI 能具備自主性:能主動整合數據、產出分析,並在具體場景中提出行動建議,逐步成為企業內部的『數位員工』,甚至在經驗累積與問題解決的深度上,展現出超越單一員工的價值。

AI Agent 在訂單排程與生產管理流程(如工單派發)的應用,目前看到最多的應用場景。

AI 自主(AI Agent / Agentic AI)可協助工廠利用歷史數據與即時機台數據對比,預測機台壽命,並提前提供保養與維修建議。

更多關於 AI Agent 如何應用於智慧工廠與製造業流程優化,請與我們聊聊

3. OCR/AOI 瑕疵檢測更趨成熟:缺工與品質要求為關鍵推動力

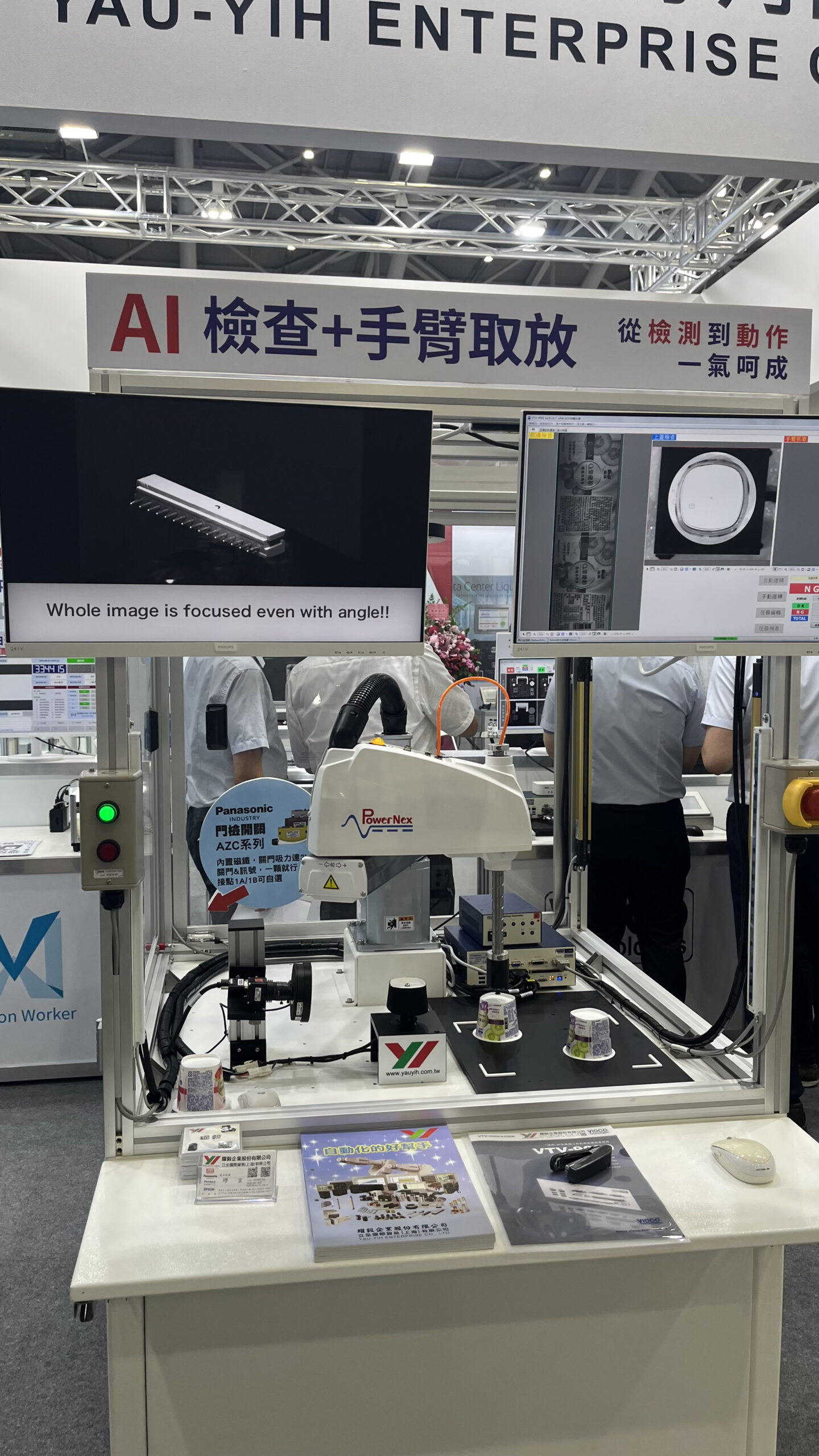

AOI 技術正快速走向更高階的應用。過去多著重於固定物件檢測,如今已能支援在輸送帶上快速移動的工件進行即時辨識,甚至結合 Gen AI 平台或機械手臂,讓檢測不只是單一功能,而是更完整的製程解決方案。

推動這股演進的動力,主要來自缺工壓力與產業對品質的更高要求。同時,製造業對檢測工具的期待也有所提升:不僅要能辨識瑕疵,還要整合數據、加速問題追溯,並透過 AI 語言模型的對話介面,以更直觀的方式完成查詢與分析。

目前各家廠商在 AOI 試圖做出區別的發展包含:

- 低程式碼(Low-code)、無程式碼(No-code),讓非專業人員也能快速配置檢測流程。

- 多功能與工具整合,可靈活嵌入不同應用場景。

在價格競爭趨近極限的情況下,部分廠商也選擇轉向利基市場,針對特殊場景開發差異化方案,例如 核能電廠的異物掉落動態檢測 或 金屬加工廠的高溫環境瑕疵檢測。這些高門檻應用不僅提升了 AOI 的專業深度,也展現出市場正朝向專精化與整合化發展。

手臂技術與 AOI 瑕疵檢測技術的整合應用。

2025-2026 AI 智慧工廠談數據採集、資料整合、風險預測

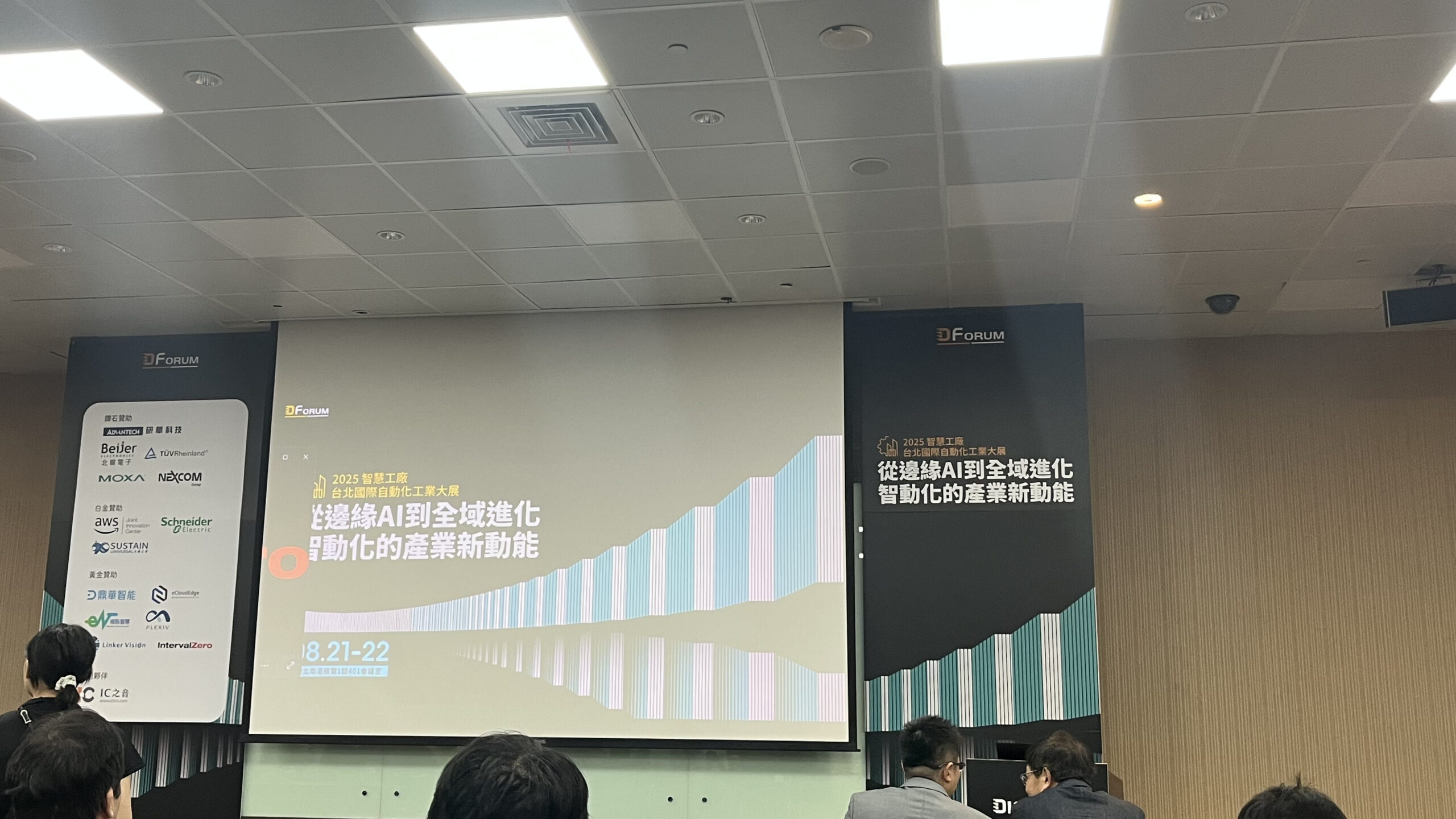

D Forum 2025 智慧工廠論壇(台北自動化大展)將聚焦於 AI 資料中心、資安,以及 IT 與 OT 整合如何推動智慧工廠轉型。

在 2025 台北自動化展中,Digitimes 舉辦的智慧工廠論壇以 「AI²:IA × AI,製造方程式,產業升級新動能」 為主題,點出當前製造業所面臨的多重挑戰:AI 革命、淨零轉型,以及地緣政治下的供應鏈重構。

我們整理出三項對製造商特別重要的關鍵洞察:

重點一:數據採集—— Data is Power

完整蒐集產線與機台數據,是製造數位化的核心基礎。在基礎之下,才能推動大數據與 AI 深度學習。 —— Dforum, 打造新世代智能工廠, 東元電機 技術長 饒達仁

數據的「量」與「品質」始終是一切應用的基礎。無論來自機器或是產線,數據必須兼顧完整性與正確性,才能真正發揮價值。挑戰不僅是將數據收集進來,而是要讓這些數據對工廠「有意義」,能被快速解讀並轉化為行動依據。

饒技術長指出,過去在工研院機械所推動工廠數位化時,關鍵並非單純提取機台數據,而是確保數據能支持現場決策,涵蓋人、料、機、法等層次的資訊。

因此,製造商在導入任何 AI 應用或智慧製造解決方案前,應優先思考如何推進工廠數位化、並取得全面且可用的資訊。只有在具備充分基礎的前提下,才能有效推動後續更進階的預測應用。

重點二:資料整合—— 工廠怎麼用 AI?把老師傅的經驗變成 AI

在工廠現場,數據若只是單點存在,價值有限。真正的挑戰是整合:如何讓 OT 與 IT 接軌,形成跨系統的數據鏈,並進一步轉化為可被行動化的知識。

其中,「老師傅的經驗」是最具代表性的資產。操作、維修與運營知識長久以來多停留在個人層次,難以被傳承。而當這些隱性的 know-how 能透過數據化被納入 AI 訓練資料庫,就能轉換成管理自動化、品質履歷、產品與設備品質管理,以及生產線最佳化的依據。

資料整合的最終目標,是將分散的數據與經驗匯聚成可被 AI 利用的資源,讓 AI 真正成為工廠的「顧問」,支持決策並提升現場改善的效率。

重點三:風險預測—— 看板化工廠資訊管理

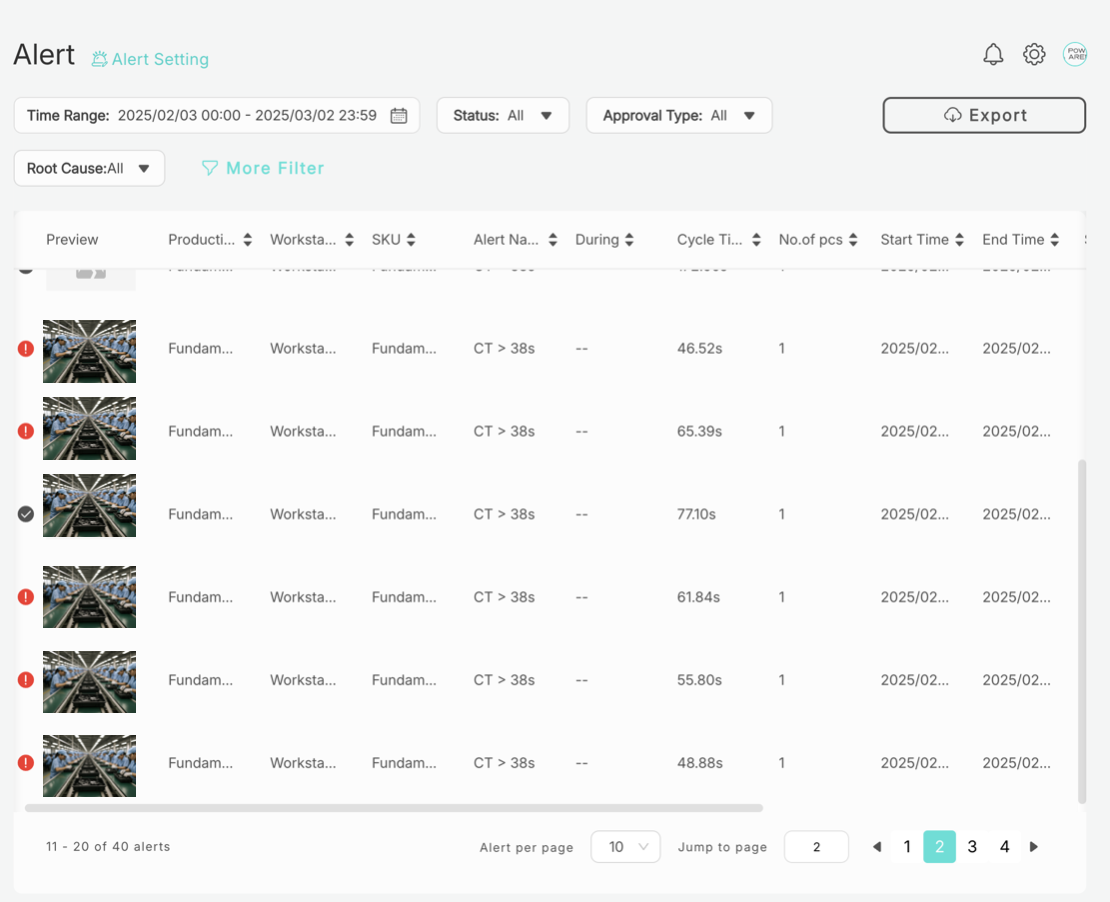

即時工廠看板能帶來哪些效益?透明生產、遠端設廠、員工訓練

當數據完成蒐集與跨系統整合後,下一步是導入 AI 深度學習,並與控制器或生產系統串接,將分析轉化為預測模型,甚至直接針對機台或產線採取行動。

隨著製造業面臨供應鏈不確定性與品質挑戰,風險預測的價值更顯重要。過去工廠多依賴經驗與事後檢討,反應常常滯後;如今 AI 能將設備異常、產能落差、供應鏈瓶頸透過即時看板化呈現,讓管理層能及早採取行動。

這種由被動反應走向主動預測的模式,正幫助工廠建立韌性:

- 品質:提前辨識產線異常趨勢,避免大規模不良。

- 產能:利用線平衡與節拍數據預測,提前調度資源。

- 供應鏈:整合物流與物料數據,模擬延遲或缺料影響。

最終,這些能力都匯聚到工廠資訊的看板化管理。當所有生產相關數據能夠在看板上即時呈現,管理層不僅能快速看見設備停機、產能落差或品質異常等現況,也能同步掌握背後的關聯數據與潛在風險走勢。

透明化、可視化的呈現,讓決策不再依賴事後追蹤,而是以前瞻的角度做出反應,提前部署資源,避免問題擴大。

PowerArena 提供整合性的工廠看板,讓異常狀況一目了然,實現生產透明化與即時應對。

想了解如何透過 AI 與即時看板化管理,協助您的工廠建立韌性並掌握風險?

Table of Contents