By Sursha Wu

前言

FMEA (Failure mode and effects analysis, FMEA)失效模式與效應分析是製造業中一種常用的風險管理工具。隨著製造產線的日益複雜,FMEA 在減少生產缺陷、提高產品品質和縮短故障診斷時間方面越來越重要。

然而,傳統的 FMEA 方法依賴於人工檢查和經驗來解讀數據,導致分析效率和準確性受限。

面對這些挑戰,導入 AI 視覺是一個有效的方式。

(👉點擊直達段落)為什麼選擇 AI 視覺技術來提升 FMEA?

在接下來的內容中,我們將介紹 AI 視覺如何協助 FMEA 發揮最大價值 ,協助企業提升製程品管與風險控制。

FMEA 是什麼?

FMEA 失效模式與效應分析,是一種系統性方法,用來偵測產品在設計、製造等過程中可能出現的問題,也就是失效模式,並評估這些失效對系統的影響程度,確定並排序優先處理順序。

失效模式 Failure Mode:

潛在或實際會影響客戶的錯誤或缺陷。

效應分析 Effect Analysis:

研究這些失效的後果。

FMEA的執行

一家電動機車製造廠執行 FMEA 時發現,『油管鎖付工站失效』會導致在車輛行駛過程中動力中斷。不僅影響車輛的正常運行,更可能對駕駛者的安全構成威脅。為了應對這個風險,品管團隊提出了一系列改進措施。

AI 視覺可以加快問題被發現的時間,提升 FMEA 效率

為了有效排除失效風險,的方法是:,廠內引入 AI 視覺技術紀錄生產過程。鏡頭會記錄下生產中的問題,並通知管理人員,提供足夠的資訊,讓他們了解產線發生了什麼問題。

FMEA 主要目的

-

- 評估失效因素

-

- 建立預防機制

-

- 降低異常頻率

fmea 的核心是在產品設計或生產流程的早期階段,預先發現可能的問題,並針對潛在風險採取相應的預防措施,避免不良品流入市場,造成難以估計的補救成本與品牌形象損失。

「嚴重度很高的案例看似不常發生,但每一次失效的發生,對客戶而言都是百分之百的影響。」

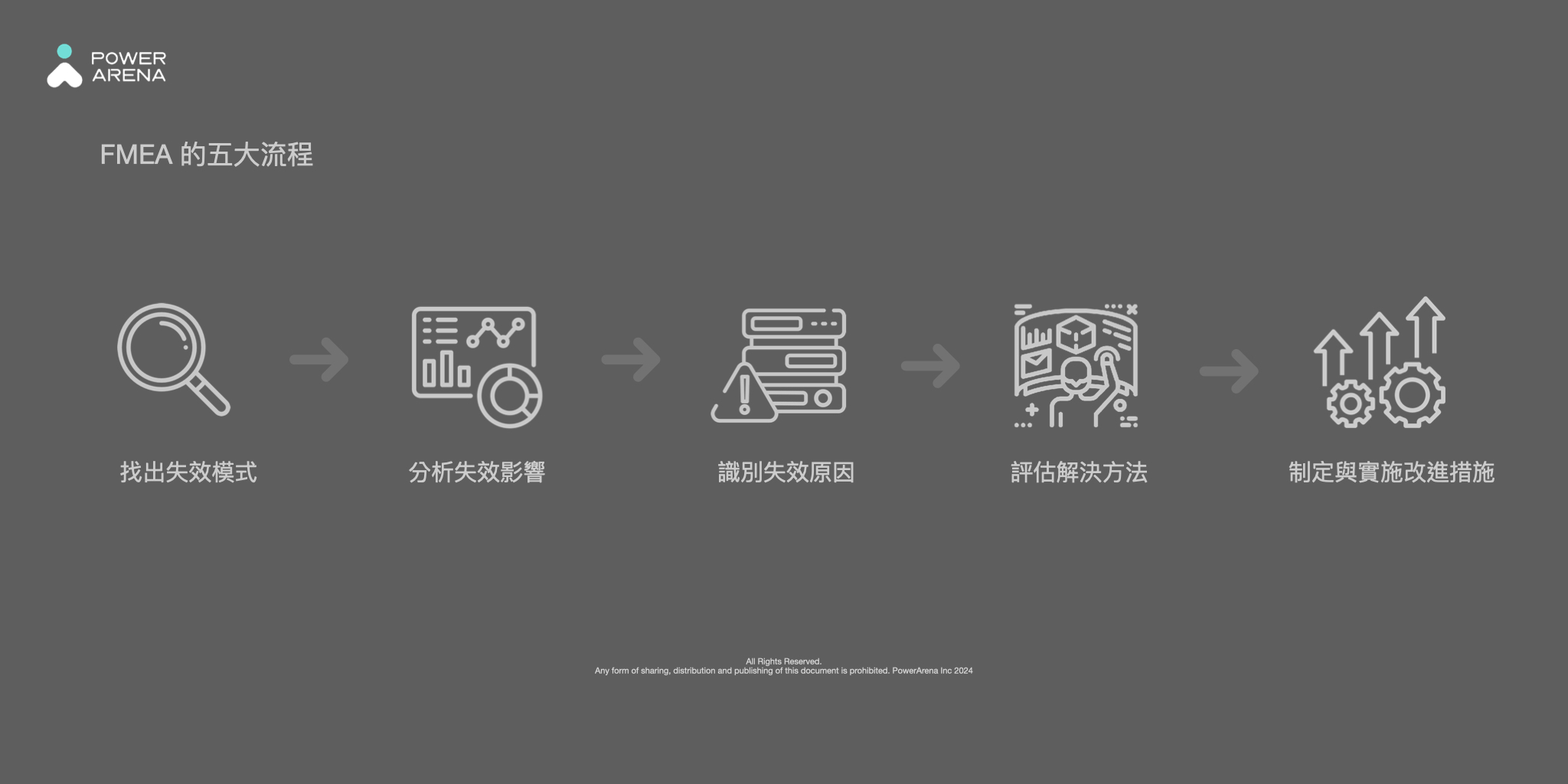

FMEA 的五大流程

FMEA 的五大流程

AI 視覺技術能協助管理人員更有效地執行 fmea。

特別在識別失效原因和實施改進措施接段上,能夠補足許多缺漏的資訊。

即時識別失效原因:

導入 AI 視覺能即時檢測出有問題的生產流程,將問題發生的時間、工站、問題紀錄於作業平台中。管理人員只要透過回放告警站點的生產影像,就能直接看見異常發生當下的狀況。

制定與實施改進措施:

針對優先處理的失效模式,管理者會設計改進方案並執行。AI 視覺能確保作業員確實執行新的作業流程 SOP ,管理人員能在追蹤改進製程時,可確認新的作業方法是否能真正排除失效模式。

電動車製造導入 AI 視覺── RPN 大幅改善,不良率歸零

全台市占率第一的電動車製造商,致力於打造高度智慧化的車體組裝產線。為了確保產品提供用戶最安全的騎乘體驗,管理人員對產品與產線進行 fmea 研究。

首先,管理人員找出可能的失效模式,接著根據失效影響進行風險評估 RPN 計算。以嚴重性、發生機率和檢測難度計算,確定哪些失效需要優先處理。

RPN = 嚴重度(S) x 發生度(O) x 偵測度(D),數字越高表示越嚴重

管理人員發現:車輛無法作動、煞車油漏油導致煞車異常、行進間產生異音是最急迫需要解決的三項失效模式。影響原因在於,人工檢出效率不彰與發生度較高…繼續閱讀

助攻 FMEA 流程的最佳利器:HOP (Human Operation Platform) 人因作業平台

實務上,許多失效模式透過人工檢視的方式,很難在產線上的有效檢出。

針對於嚴重程度高的失效模式。理想的方式是透過 AI 視覺提早抓出有問題的生產流程。

如果您正在尋求更高效、更精準的品質管理方法,AI 視覺技術絕對是不可或缺的利器。

HOP 三大核心優勢助攻您的 FMEA 流程:

1. 透明產線,即時識別失效原因

AI 視覺技術即時檢測生產線上的異常,快速識別出潛在的失效原因。

無需等待人工找尋錯誤,縮短反應時間,並降低生產風險。

2. 精確數據支持,減少錯誤

AI 視覺 24/7 客觀記錄生產過程,提供完整的影像與客觀數據分析。

減少主觀偏誤風險,FMEA 的評估更加可靠。

3. 可視化平台,加速決策制定

直覺管理介面,更快、更準確地作出決策。

縮短失效問題解決的周期,提升整體生產效率。

讓 fmea 流程更上一層樓,助您搶占市場先機。

Table of Contents