什麼是線平衡(Line Balancing)?

線平衡(Line Balancing)是一種優化生產的策略方法,確保生產線中的每個工作站都能與節拍時間(Takt Time)保持同步——這是根據客戶需求,產品需要生產的速率。

線平衡的目標是讓操作人員、機器的工作時間同步,減少空閒期,縮短等待時間,並消除瓶頸。當一條生產線是平衡的時候,可以減少運營中的低效率、提高生產力,這讓產線平衡成為達到精實製造的一項關鍵要素。

線平衡(Line Balancing)是透過同步操作人員、機器的工作時間,來實現順暢且無中斷的生產流程。

AI 視覺怎麼追蹤作業員動作?

精實製造:線平衡的好處

生產線平衡在精實製造中扮演著關鍵角色,幫助消除浪費,並最大限度地提高效率。缺乏適當的平衡會導致生產線中斷,進而產生瓶頸、不必要的等待時間和過多的庫存積壓。這些低效情形恐會導致更高的成本、更低的生產力和更長的交貨時間,最終影響企業利潤與客戶滿意度。

在工廠中實施生產線平衡,可以帶來以下多個好處:

◎防止瓶頸

平衡的生產線能夠保持穩定的工作流程,減少因工作站過載引起的延遲,確保更順暢的運作。

◎減少等待浪費

產線平衡最小化了機器和操作人員的空閒時間,確保資源得到有效利用,並排除不必要的停機時間。

◎降低庫存浪費

平衡的生產線有助於減少過多的庫存和在製品,釋放資金並使生產更緊密地與實際需求對接。

◎有效滿足客戶需求

透過保持線平衡,製造商可以及時滿足客戶需求,縮短交貨時間,提高總體滿意度。

◎增加靈活性

一個平衡良好的生產線,是工廠能快速應對需求變化的基礎前提,確保生產能高效地適應多變的生產環境。

◎提高利潤率

透過優化勞動力和設備的使用,生產線平衡降低運營成本,提高生產力和盈利能力,同時最小化浪費。

實現線平衡的步驟

要實現有效的線平衡,需採取有條理的方法。按照以下步驟,來實施生產線平衡:

1.計算節拍時間(Takt Time)

透過將可用工作時間除以客戶需求,來確定節拍時間,這是評估生產線性能的基準。

節拍時間 = 可用生產時間 / 客戶需求例子:如果您有 8 小時(或 480 分鐘)的生產時間,而客戶需求為 120 個單位,那麼節拍時間是:

節拍時間 = 480 分鐘 / 120 單位 = 每單位 4 分鐘

這意味著為了滿足客戶需求,每個單位需要在 4 分鐘內生產出來。

2.進行時間研究

使用人工方法或物聯網設備,來測量每個任務所需的時間。這些數據可提供任務時長變化的見解,並幫助識別發生不平衡的位置。

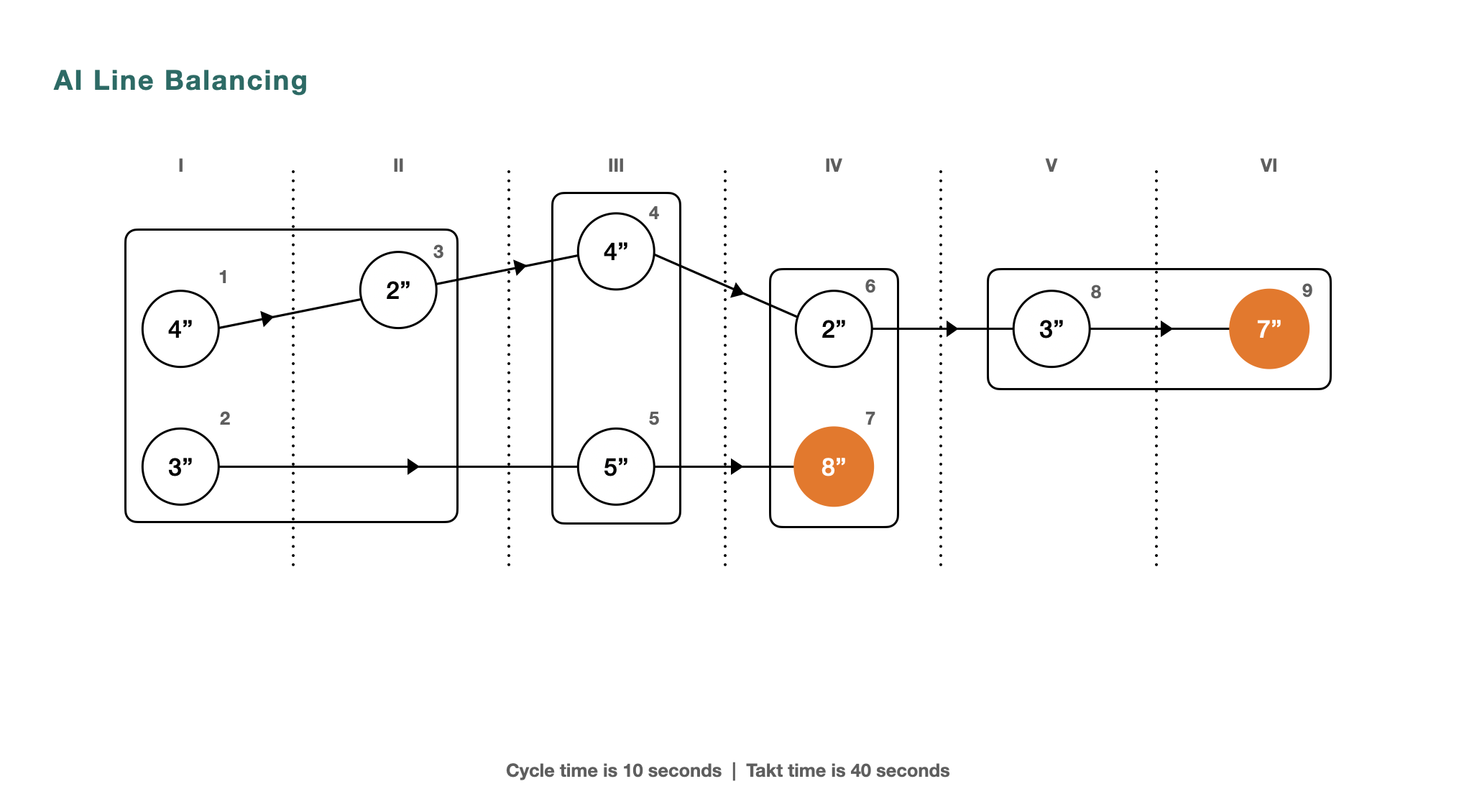

這張圖片展示了一個典型的線平衡案例,包含六個工作站(I 到 VI),以及各站的任務順序(1 到 9)及其執行時間(以秒為單位)。箭頭表示任務的流程,橘色圓圈則標示出瓶頸——即耗時較長的任務(8 秒和 7 秒)。

線平衡的目的是平均分配工作量,避免工作站閒置或延誤,確保生產流程順暢。多項任務在不同的平行路徑上同步進行,但像第 7 項這類較長的任務可能會延緩整條生產線的進度。10 秒的週期時間(cycle time)代表維持生產同步所需的節奏,而這也必須與 40 秒的節拍時間(takt time)相互配合,才能有效達成產量需求。

3.識別瓶頸和過剩產能

分析產線的時間研究數據,來發現超過節拍時間的瓶頸站點,以及過快完成任務的過剩產能區域。

4.重新分配資源

一旦發現低效率現象,重新分配任務和資源,平衡整條生產線的工作負荷。考慮任務的先後順序,確保工人和機器得到充分利用。

5.實施持續改進

精益技術如 5S、防錯防呆(Poka-yoke) 和可視化管理,有助於進一步減少變異,並在長期內保持生產線平衡。

AI 視覺技術如何提升生產線平衡?

AI 和數位工具已經通過實現即時檢視、數據分析和自動調整,徹底改變了生產線平衡的實施方式。AI 視覺系統是這項創新技術的前沿,為製造商提供了一種更精確且高效保持線平衡的解決方案。

AI 視覺擁有人工傳統方法無法企及的特性,AI 視覺有辦法全時段檢視作業,並且提供可操作的見解,允許製造商即時優化生產流程。

下面列出 AI 視覺可以幫助在生產車間提升線平衡的具體方式:

◎即時數據收集

AI 視覺系統搜集並分析來自生產車間的實時數據。由攝影機或各式感測器檢視每個工作站,跟踪任務進展、操作人員的動作以及機器的性能。

◎立即識別瓶頸

AI 視覺可以檢測特定工作站的低效或減速現象,當瓶頸發生時立即識別,方便管理者及時干預,以重新平衡生產線,保持產線順暢運行。

AI 視覺如何識別瓶頸?

◎動態調節任務

AI 視覺技術使得動態分配資源成為可能。好比說今天有個工作站過載,而另一個有過剩產能,系統可以立即建議分配新任務和工人,確保整條生產線的工作負荷是平衡的。

◎工作站行為追蹤

AI 視覺系統檢視每個工作站的活動與運行狀況,紀錄延遲、低效或不一致的情況。這些數據提供了對工作流程的深入洞察,幫助針對性的優化改進,確保整條生產線運作更加順暢。

◎提高靈活性

AI 視覺使製造商能夠迅速應對需求變化或突發問題。該系統能夠適應波動的節拍時間,確保生產線在客戶需求或生產計劃變更時保持平衡。

AI 視覺帶到生產車間的好處

- 自動瓶頸檢測

AI 視覺系統即時識別瓶頸,通知主管並建議採取糾正措施。 - 優化操作員效率

系統追蹤作業行為表現,重新分配任務或提供反饋,以提高效率。 - 主動維護警報

系統檢視機器性能,在故障發生前通知團隊,避免停機。 - 可視化工站生產效能

AI 驅動的管理介面可視化生產指標,幫助管理者做出決策,維持生產線平衡。

案例研究:AI 視覺提升線平衡的實際應用

東南亞的一家 EMS 工廠因為缺乏持續的生產檢視,遲遲無法實現有效的生產線平衡。廠內的作業員經常離開工作站,去補充材料或是移除有缺陷的產品,造成生產中斷和低效的工作流程。

由於缺乏長期的生產數據,工廠難以評估工作站效率,優化人力和資源分配就變得非常困難。

導入 AI 視覺系統後,該工廠獲得即時數據和影像,了解生產狀態。

結果是如何呢?請繼續閱讀 AI 於東南亞產線

AI 視覺讓產線平衡更容易

要達到穩定高效的生產流程與持續優化,生產線平衡是必不可少的,而 AI 視覺技術為此提供了強大的支持。PowerArena 的 HOP 人因作業平台(Human Operation Platform) 利用 AI 視覺來理解生產線上的人員行為,準確捕捉周期時間(cycle time),並即時識別瓶頸。通過可視化生產操作,和追蹤作業行為表現,HOP 為製造商提供重要見解,讓管理者得以動態地重新分配任務、消除低效率肇因,並維持最佳的工作流程。這些能力不僅能實現生產線的良好平衡,還能減少浪費,持續提升生產力。

在當今競爭激烈的製造環境中,採用 AI 驅動的解決方案能確保敏捷的運營,提供即時、透明化和可操作的洞見。優化您的生產線平衡,就透過 AI 視覺。立即聯繫我們,預約 PowerArena AI 視覺的 demo,升級您的生產流程。

Table of Contents