電動汽機車製造商應用:AI 視覺打造人機協作產線

電動車製造商如何透過 AI 視覺實現零缺陷

在製造業邁向智慧工廠與產線自動化的過程中,許多企業常常會面臨以下幾個核心問題:

/如何提升智慧工廠與智慧產線的品質管理?

/該如何透過自動化機制,有效追蹤作業人員是否確實遵循 SOP?

/如何在產品離開產線前,即時攔截缺陷,甚至在 IPQC 階段就提前預防?

這些問題反映出,在自動化初步完成後,工廠在進一步數位轉型,或是在製程與品質管理遭遇瓶頸時,常見的思考方向與挑戰。

背景

一家全球知名電動車(EV)製造商,一直以高度智慧化為目標打造車體組裝產線。初期導入 MES 、串連多樣聯網工具、整合 AGV 開創一條龍平行產線,實現高度人機協作的產線規劃。MES 能數位化追蹤生產,AGV 讓物料順暢移動,IoT 連網工具則記錄關鍵製程數據……

盲點:人員操作行為

然而,在這套智慧產線管理方式背後,仍存在一個關鍵缺口:人工組裝過程。

雖然 MES 能夠有效追蹤設備狀態與流程進度,卻無法掌握作業員是否確實依照 SOP 執行每一項操作—,包括是否遵守作業順序、是否使用正確工具,甚至是否完全跳過某些關鍵步驟。

這些管理人員肉眼難察的偏差,例如步驟遺漏、作業順序錯誤、工具使用未記錄,往往在後續檢驗階段難以被發現。尤其當零件逐步組裝完成後,許多內部錯誤在產品離開產線時已無法追溯,導致瑕疵品可能進入市場,增加品質風險與召回成本。

組裝工站的關鍵挑戰是:

如何彌補人工作業中缺乏可視化與可追溯的數據缺口?

是否透過自動化工具,實現製程品管中的防錯防呆機制,如實記錄產線上每一個動作,從源頭確保產品品質?

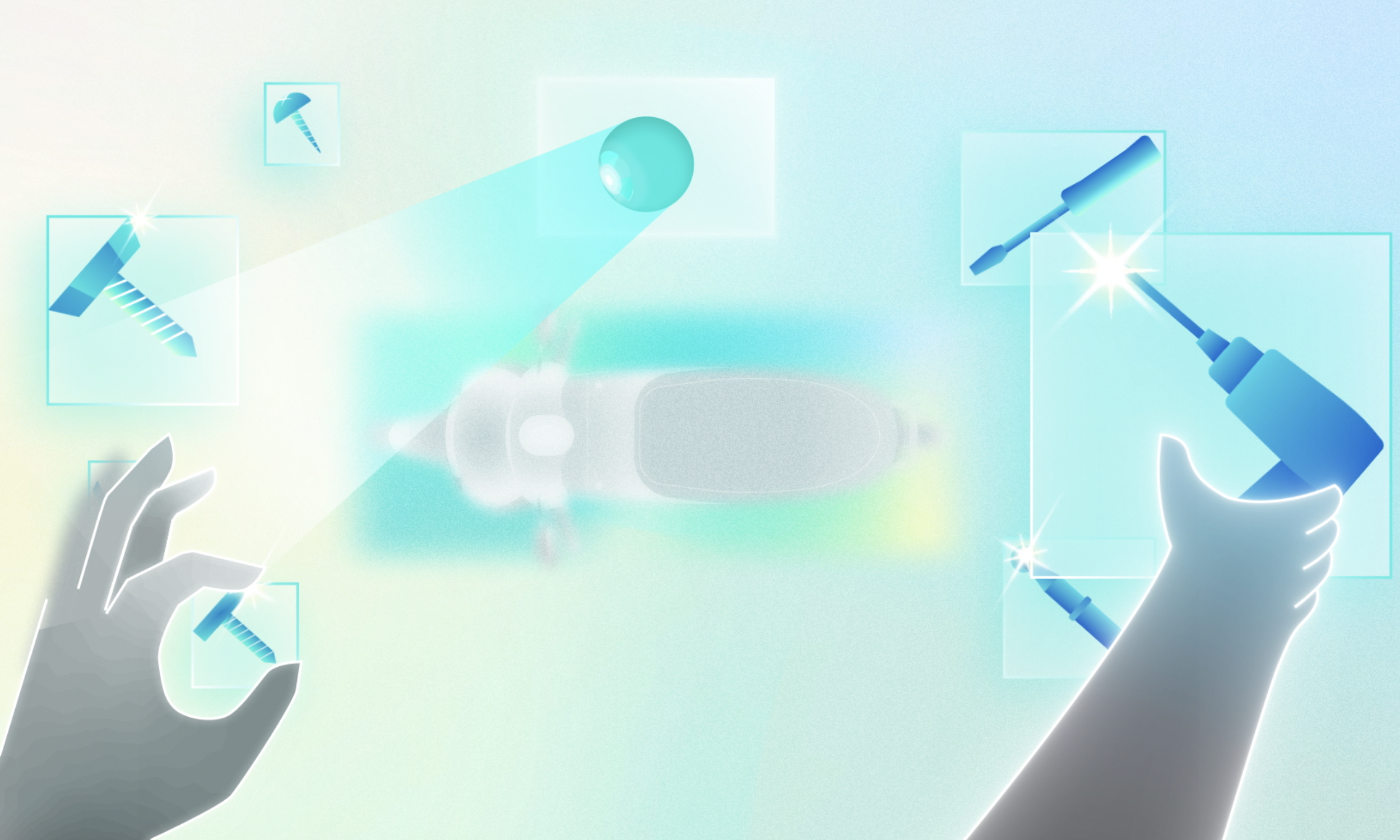

解決方案:透過 AI 視覺主動化管理人員作業

這家知名電動車大廠導入 PowerArena 的人因作業平台(Human Operation Platform, HOP),補足車輛組裝中的製程管理機制。

透過 HOP,工廠實現了:

/全天候 24/7 工位管理,不必依賴人工巡檢管理

/即時 SOP 偏差警示,立即偵測漏步驟、錯工具或錯順序

/影像化週期時間追蹤,揭露 MES 紀錄與實際作業的落差

/高風險錯誤即時停線,防止瑕疵品離開工站

/100% 產品良率,零缺陷產品出廠

從被動修正到 AI 預防

在導入 AI 視覺之前:

- 問題是在最終品檢站,甚至產品出貨之後才被發現,導致昂貴的返工、保固索賠及安全風險

- 根因分析依賴不完整的 MES 數據及人員回憶

導入 AI 視覺之後:

- 每個工位的作業動作都可見且可驗證

- 管理者可透過即時影像回溯,追蹤任何生產時刻

- 品質問題能在源頭被攔截,市場回報早期保固問題降為 0 。

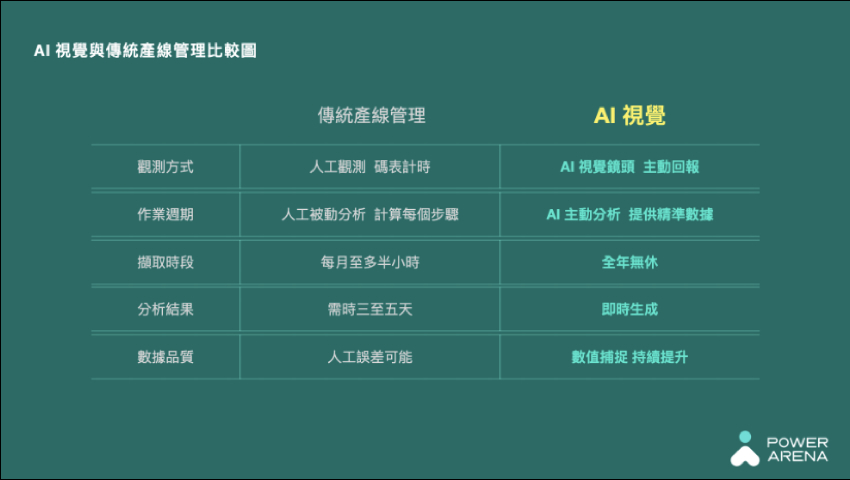

AI視覺的加入能夠補足產線作業的資訊缺口。它通過即時影像分析,客觀、24/7且精確地搜集週期時間,代替傳統的人工監測,補足人為測量可能產生的失誤,真實紀錄生產情況。

如果您曾經或正面臨以下問題,那這份案例很適合你:

- 如何降低生產中的人為錯誤?哪些自動化工具輔助管理?

- 電動車或汽車組裝產線,最有效的製程品質管理方式是什麼?

- 有沒有不增加人力就能提升品檢效率的智慧工廠系統?

- 如何即時收集並分析產線與工廠數據,優化決策?

- 如何透過影像+ AI 數據分析,即時監控組裝流程並追溯成車歷程?

了解這家電動機車龍頭如何透過導入 HOP 人因作業平台與既有的 MES 與 AGV 製程品管系統整合,為產線導入能夠確保零缺陷的 AI 生產管理系統。

PowerArena 人因作業平台 (Human Operation Platform, HOP) 是 AI 視覺驅動的智慧製造解決方案。HOP 可視化生產作業,為人工組裝的工站,提供即時、透明化的生產資訊。