By Sursha Wu

什麼是生產管理?

生產管理是指對製造流程中各項資源的有效規劃,包括人力、物料、設備與預算。目的是提升運作效率、確保產品按時完成並達到品質與成本目標。

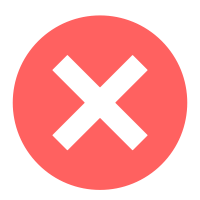

生產活動牽涉複雜的管理工作,是模組中關鍵環節。參考資料:https://www.youtube.com/watch?v=TlUUmgyteUE

生產管理的目的

運用 QCD 、PDCA 等方法實現獲利最大化

生產管理的最主要目的是建立一套高效率的「製造與銷售」工作流程,實現利潤最大化。

企業時常採用 QCD (Quality, Cost, Delivery Date)管理體系,目標以高品質(Quality)、低成本(Cost)和最快的交期速度(Delivery)向客戶提供最佳產品。

為了讓生產流程能迭代並複製成功模式, 製程管理中也常同時引入 PDCA(Plan, Do, Check, Action)循環 快速試驗與解決製程問題。

生產管理原則

在製造業的生產活動中,想要穩定達成高品質、高效率的生產成果,「人機料法環(4M1E) 」,是最核心且廣泛應用的原則之一。

人機料法環 4M1E 五大要素:

Man 人

人力配置與確保作業人員確實依照 SOP 執行任務,是提升生產品質與效率的關鍵。然而,作業人員在熟悉程度與操作習慣可能不同,導致作業不穩定。目前有效的方式是,透過在產線中導入 AI 視覺技術,即時追蹤作業人員的操作行為,判斷是否符合 SOP,並量化作業效率等關鍵指標,提供產線管理者掌握生產情況。

Machine 機器

許多工廠已開始透過感測器與數據分析預先偵測異常,達到預測性維護(Predictive Maintenance),降低突發停機風險。

Material 料件

目前,許多工廠已導入 AOI 自動光學檢測,取代人眼檢查,精準辨識瑕疵料件與半成品,提升檢驗準確率並減少人工疏漏。

Method 方法

工業工程師需根據實際作業需求,制定具可行性且易於執行的 SOP。

要制定出真正符合現場情況的 SOP,工程師必須深入了解產線實況——包括流程瓶頸、人員操作習慣等。但這些資訊需仰賴長時間的現場觀察。

現在,透過導入 AI 視覺技術,可以大幅提升這一過程的準確性與效率。AI 視覺能即時紀錄與分析實際生產行為,協助工程師完整掌握產線運作情況,並能與製程優化方法如 FMEA(失效模式與效應分析)搭配,協助企業提升製程品管與風險控制。

Environment 環境

近年來,許多廠區導入環境監控系統與電子圍籬技術,有效防止人員誤入管制區。

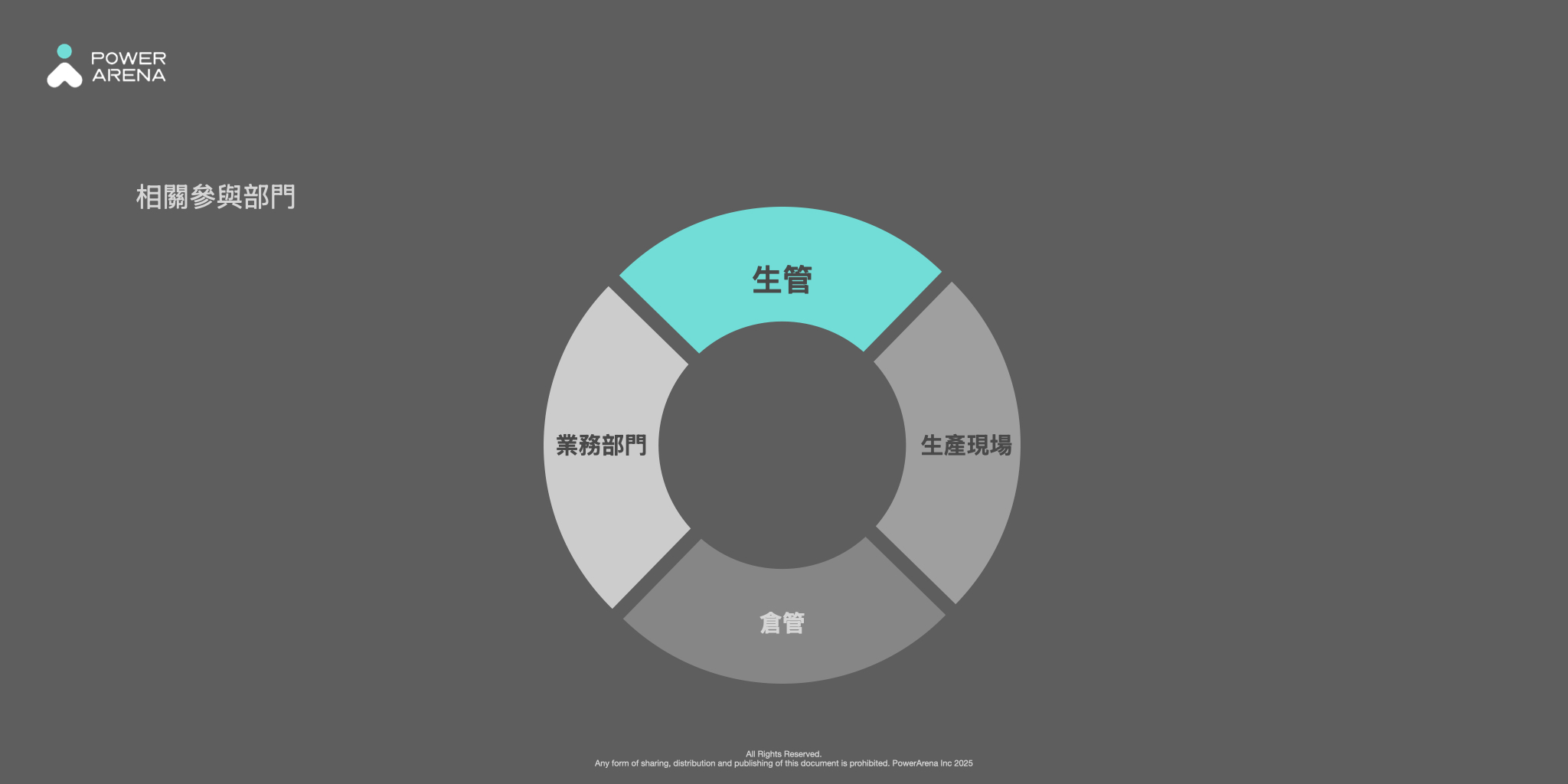

哪些職能與生產管理有關?

生產管理需依賴多部門間的協作,才能實現企業對生產效率、品質與成本的全面掌控。參考資料:https://www.youtube.com/watch?v=TlUUmgyteUE

生產管理的困境與瓶頸

制定與執行「改善計畫」,是生產活動管理中重要的工作。然而,目前較通用的工具與方法 ── 手動紀錄與現場視察 ,卻為生產管理工作帶來許多的不便。

HOP 人因作業平台是 AI 產線管理解決方案,多面向解決生產管理的挑戰。

案例ㄧ:耗費大量精力處理生產數據

某電子組裝廠的生管主管,每天收工後仍需花 2 至 3 小時整理產線資料。他必須從紙本工時紀錄、Excel 表單與現場主管的口頭回報中交叉比對,才能彙整出產能報表與本週達成率。

因資訊零散、格式不一,曾導致他錯過一條產線異常工時,未能及時調整排程,進而影響交期。雖然他明白部分流程可由自動化工具改善,但目前現場多依賴人工填寫與目視管理,數據分散難整合,最終仍得靠人力彙總與判斷。

案例二:難取得即時生產資訊

一家車用電子代工廠的生產管理人員,需隨時掌握各產線進度,以應對客戶彈性交期的要求。某日上午,部門臨時接獲通知,要求將一批高優先級訂單提前一個月交貨。面對突發變動,生管必須即刻重排生產計畫並調度人力。

他緊急致電各工班,試圖掌握工站即時狀況,但因換班與突發異常干擾,資訊零落,最後只好親自進入產線,手動記錄產量、測量 cycle time,並觀察作業員效率,以重新調整排程。整個上午全耗在現場調查與資料彙整上。

更棘手的是,兩週後換了一批新進作業員,因不熟流程導致效率下滑,使原先排程依據失準,生管只好再次投入大量時間重新蒐集資料。

此外,因缺乏數位化紀錄系統,生管無法確定現場是否確實依照 SOP 執行,也無從驗證回報數據的準確性與完整性。缺乏即時透明資訊,不僅拖慢決策效率,也讓整體管理充滿不確定性與風險。

案例三:缺乏電子化改進紀錄

對於這家筆電代工大廠而言,不斷追求更快速的訂單交付,才能保證來自品牌商穩定的訂單。因此,工廠在生產線上特定站點導入流程優化措施,像是工序簡化與改善工時排程。當時效果良好,產線效率顯著升了 10%。

然而半年後,工廠再度面臨生產效率瓶頸,但負責該項目的工業工程師已調職,新任主管找不到當初產線改善的紀錄、方法與當時的數據,只能到處拼湊資訊,但無法完整執行的改善措施,失去複製成功產線的機會。

客戶成功案例:導入 HOP 人因作業平台,消除『管理盲區』

過去,生產管理(生管) 完全仰賴人工報表紀錄與現場觀察。然而,這種方式不僅效率低,所搜集到的數據往往不即時、不完整。

在這樣破碎的資訊背景下,管理層落入了「管理盲區」──無法即時掌握關鍵生產資訊。即使發現異常,也常因數據不足或溝通不暢而無法快速反應,導致問題持續擴大。

為了解決這個問題,製造商們與 PowerArena 合作,在工廠產線中導入 HOP 人因作業平台,以 AI 參與生產管理為核心,幫助工廠成功翻轉管理困境。

AI 視覺 24/7 自動產線數據搜集與分析,支援快速生產洞察

HOP 人因作業平台搭載的 AI 視覺技術,能夠全天候自動蒐集與分析產線數據,精準捕捉週期時間(Cycle Time)、製程時間(Process Time)等關鍵指標,並即時轉換為可視化報表。這不僅大幅減少管理層在重複性數據整理上的負擔,更幫助他們快速掌握生產現況,並有效定位肇因根源。

此外,HOP 人因作業平台是一套整合型數位工具,不同部門的管理層皆可透過同一系統查看工廠生產狀況,取得一致且客觀的資訊。

100% 透明化生產資訊,達成即時製程品管

HOP 人因作業平台透過 AI 視覺技術,協助現場人員即時追蹤作業員的操作行為,確保每個步驟皆符合 SOP,能在製程發生的當下即時判斷作業是否偏離標準,主動識別異常。

AI 視覺能即時偵測錯誤或遺漏的動作,進行異常分析。在作業員層級,能發揮「即時防錯防呆」的效果—一旦識別到潛在問題,系統立即發出警示並暫停工站,防止不良品流入下一道工序。

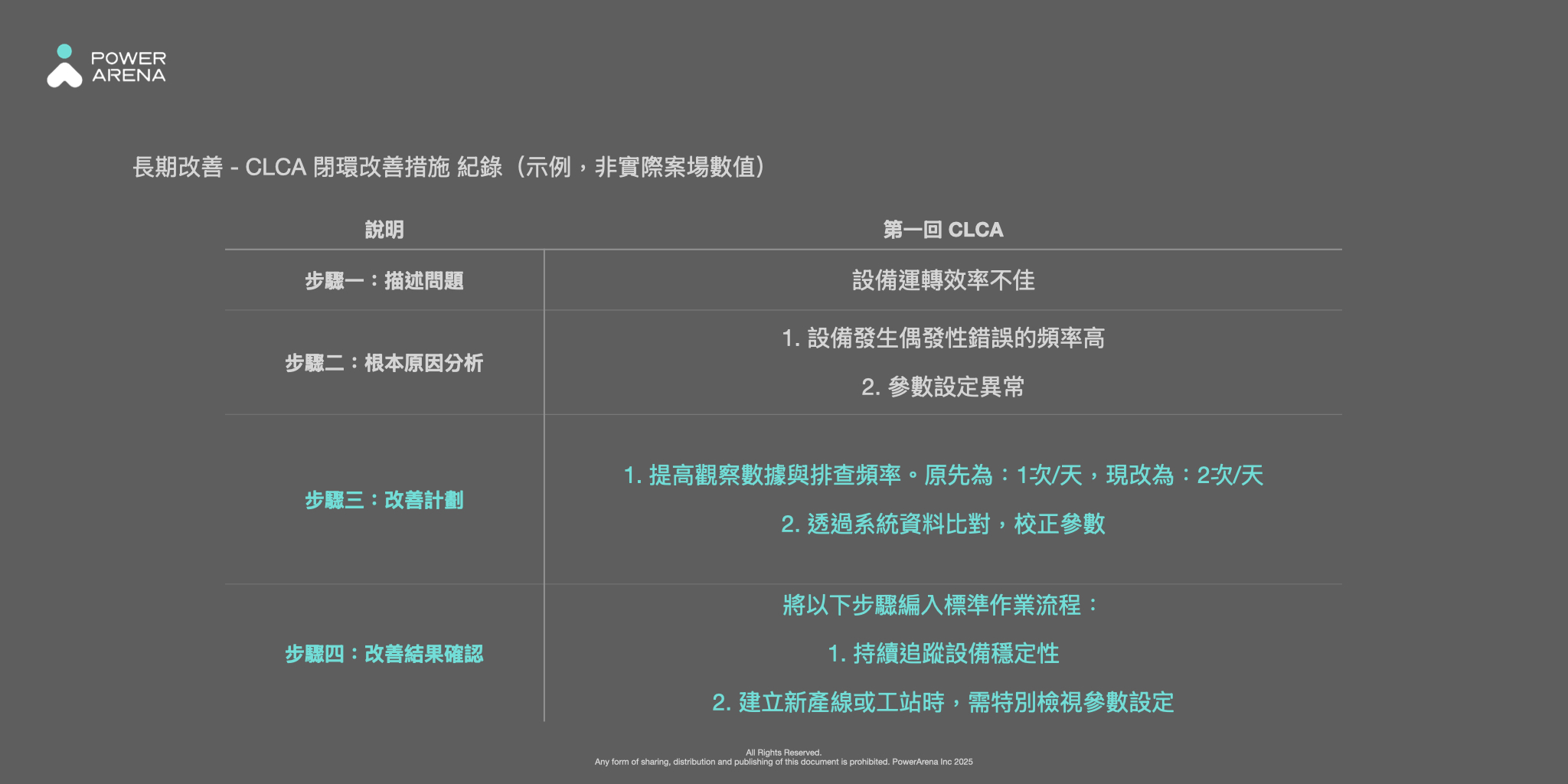

結合 CLCA 閉循環修正措施功能,建立長期產線改善方案

工廠利用 HOP 人因作業平台中的 CLCA 功能,完整保留產線改善紀錄。

HOP 人因作業平台根據客戶生管計畫需求,開發 CLCA (閉循環修正措施) 功能,大程度數位化生產管理計畫,作為改善方法紀錄,更可以作為未來標準化作業的依據。

未來,其他管理人員可以直接參考這份改進方案,快速掌握解決問題的步驟,減少溝通成本。同時,透過 HOP 持續蒐集與分析生產數據,管理者能定期檢視並驗證方案的成效,確保改善措施真正落實,並持續優化產線表現。

繼續閱讀生產管理系列:

運用 AI 強化製造業生管

Table of Contents